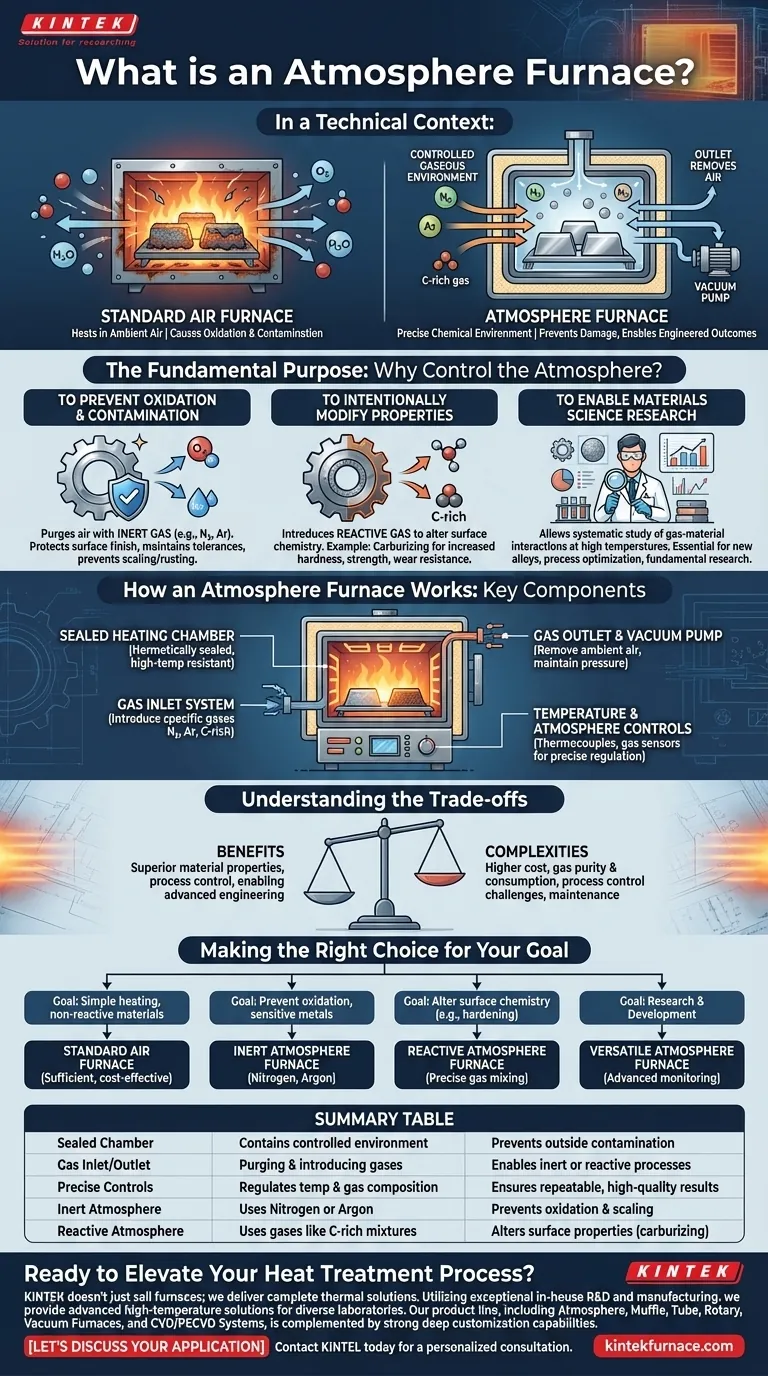

In un contesto tecnico, un forno ad atmosfera è un'apparecchiatura specializzata che riscalda i materiali all'interno di un ambiente gassoso strettamente controllato. A differenza di un forno standard che opera in aria ambiente, un forno ad atmosfera consente agli operatori di sostituire l'aria con gas specifici — inerti o reattivi — per prevenire reazioni chimiche indesiderate come l'ossidazione o per alterare intenzionalmente le proprietà superficiali del materiale durante il processo di riscaldamento.

Lo scopo principale di un forno ad atmosfera non è solo riscaldare un materiale, ma gestire con precisione l'ambiente chimico mentre è caldo. Questo controllo è fondamentale per prevenire danni e ottenere risultati specifici e ingegnerizzati nel prodotto finale.

Lo Scopo Fondamentale: Perché Controllare l'Atmosfera?

Ad alte temperature, l'ossigeno e l'umidità nell'aria normale diventano altamente reattivi con la maggior parte dei materiali. Un forno ad atmosfera è progettato per risolvere questo problema e sbloccare nuove capacità di lavorazione.

Per Prevenire Ossidazione e Contaminazione

La ragione più comune per utilizzare un forno ad atmosfera è prevenire l'ossidazione. Quando riscaldati, metalli come l'acciaio o il rame reagiranno rapidamente con l'ossigeno per formare ossidi — un processo comunemente noto come scagliatura o, in forma più lenta, ruggine.

Questa ossidazione può rovinare le finiture superficiali, alterare le tolleranze dimensionali e indebolire il materiale. Eliminando l'aria e sostituendola con un gas inerte come l'azoto o l'argon, il forno crea un ambiente protettivo in cui il materiale può essere riscaldato senza reagire.

Per Modificare Intenzionalmente le Proprietà del Materiale

L'atmosfera del forno non è sempre passiva. In alcuni processi, viene introdotto un gas reattivo specifico per modificare intenzionalmente la composizione chimica della superficie del materiale.

Ad esempio, in un processo chiamato carburazione, vengono utilizzati gas ricchi di carbonio per aumentare la durezza superficiale delle parti in acciaio. L'atmosfera controllata diventa un ingrediente attivo nel processo di trattamento termico, consentendo agli ingegneri di adattare le proprietà finali di un materiale come la resistenza e la resistenza all'usura.

Per Abilitare la Ricerca sulla Scienza dei Materiali

Nella ricerca e sviluppo, i forni ad atmosfera sono strumenti inestimabili. Consentono agli scienziati di studiare sistematicamente come diversi ambienti gassosi influenzano i materiali ad alte temperature.

Questa capacità è essenziale per sviluppare nuove leghe, ottimizzare i processi di produzione e comprendere i comportamenti fondamentali dei materiali in condizioni estreme.

Come Funziona un Forno ad Atmosfera: Componenti Chiave

La capacità di mantenere un ambiente incontaminato e controllato si basa su alcuni sistemi critici che lavorano in concerto.

La Camera di Riscaldamento Sigillata

Il cuore del forno è una camera costruita con materiali resistenti alle alte temperature. Fondamentalmente, questa camera deve essere sigillata ermeticamente con guarnizioni o giunti saldati per impedire all'aria esterna di entrare e contaminare l'atmosfera interna.

Il Sistema di Ingresso e Uscita del Gas

Un sofisticato sistema di tubi, valvole e regolatori di flusso gestisce i gas all'interno della camera. Un ingresso introduce il gas desiderato (es. azoto, argon), mentre un'uscita, spesso collegata a una pompa a vuoto, viene utilizzata per rimuovere prima l'aria ambiente. Questo sistema mantiene la pressione e la composizione del gas corrette durante tutto il ciclo di riscaldamento.

Sistemi di Controllo della Temperatura e dell'Atmosfera

Le termocoppie misurano costantemente la temperatura interna, alimentando i dati a un controllore che regola gli elementi riscaldanti. Contemporaneamente, i sensori possono analizzare la composizione del gas per assicurarsi che rimanga entro i parametri specificati, consentendo risultati precisi e ripetibili.

Comprendere i Compromessi

Sebbene potenti, i forni ad atmosfera introducono complessità non riscontrabili nei forni più semplici basati sull'aria.

Costo e Complessità Maggiori

La necessità di una camera sigillata, sistemi di erogazione del gas, pompe a vuoto e strumentazione di controllo avanzata rende questi forni significativamente più costosi da acquistare e utilizzare.

Purezza e Consumo di Gas

Il processo si basa su una fornitura costante di gas ad alta purezza, che rappresenta un costo operativo significativo. Qualsiasi impurità nella fornitura di gas può compromettere l'intero processo, portando a parti scartate.

Sfide nel Controllo del Processo

Mantenere una tenuta perfetta e una miscela di gas costante a temperature estreme è una sfida tecnica. Richiede un'attenta operazione, una manutenzione rigorosa e una profonda comprensione dei parametri di processo per evitare guasti costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di riscaldamento corretta dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è il semplice riscaldamento di materiali non reattivi: Un forno ad aria standard è spesso sufficiente, più semplice ed economico.

- Se il tuo obiettivo principale è prevenire l'ossidazione su metalli sensibili: Un forno ad atmosfera inerte che utilizza azoto o argon è irrinunciabile per proteggere la superficie e l'integrità del materiale.

- Se il tuo obiettivo principale è alterare la chimica superficiale di una parte (es. tempra dell'acciaio): È richiesto un forno ad atmosfera reattiva con precise capacità di miscelazione dei gas.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Un versatile forno ad atmosfera con monitoraggio avanzato è essenziale per esplorare nuove proprietà dei materiali.

In definitiva, scegliere di utilizzare un forno ad atmosfera è una decisione di investire nel controllo del processo per ottenere proprietà dei materiali superiori.

Tabella Riepilogativa:

| Caratteristica | Scopo | Beneficio Chiave |

|---|---|---|

| Camera Sigillata | Contiene ambiente gassoso controllato | Previene la contaminazione dall'aria esterna |

| Ingresso/Uscita Gas | Eliminazione dell'aria e introduzione di gas specifici | Consente processi inerti (N2, Ar) o reattivi |

| Controlli Precisi | Regola temperatura e composizione del gas | Garantisce risultati ripetibili e di alta qualità |

| Atmosfera Inerte | Utilizza azoto o argon | Previene ossidazione e scagliatura sui metalli |

| Atmosfera Reattiva | Utilizza gas come miscele ricche di carbonio | Altera le proprietà superficiali (es. carburazione) |

Pronto a Elevare il Tuo Processo di Trattamento Termico?

Un forno ad atmosfera è la chiave per sbloccare proprietà dei materiali superiori, dalla prevenzione dell'ossidazione all'abilitazione di ingegneria superficiale avanzata. Ma raggiungere questi risultati richiede un forno adattato ai tuoi materiali specifici e agli obiettivi di processo.

KINTEK non vende solo forni; forniamo soluzioni termiche complete. Sfruttando le nostre eccezionali capacità interne di ricerca e sviluppo e produzione, forniamo soluzioni avanzate di forni ad alta temperatura per diversi laboratori. La nostra linea di prodotti, inclusi Forni ad Atmosfera, Muffole, Forni a Tubo, Forni Rotanti, Forni Sotto Vuoto e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Discutiamo la tua applicazione. I nostri esperti ti aiuteranno a determinare l'atmosfera e la configurazione del forno ideali per raggiungere i risultati desiderati, sia che tu sia in ricerca e sviluppo o in produzione.

Contatta KINTEL oggi per una consulenza personalizzata e scopri come la nostra esperienza può trasformare la tua lavorazione dei materiali.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore