Il sistema di controllo del vuoto o dell'atmosfera funge da difesa primaria contro la contaminazione durante la sinterizzazione al plasma a scintilla (SPS) delle leghe TNZT. Funziona creando e mantenendo un ambiente incontaminato, spesso argon ad alta purezza, per isolare la polvere di titanio altamente reattiva dai gas atmosferici come ossigeno e azoto durante la lavorazione a temperature fino a 1100°C.

Concetto chiave La lavorazione di leghe a base di titanio richiede un rigoroso isolamento ambientale per prevenire il degrado chimico durante il riscaldamento. Il sistema di controllo dell'atmosfera salvaguarda le proprietà biomediche del materiale eliminando i gas reattivi che altrimenti causerebbero ossidazione, infragilimento da idrogeno e ridotte prestazioni meccaniche.

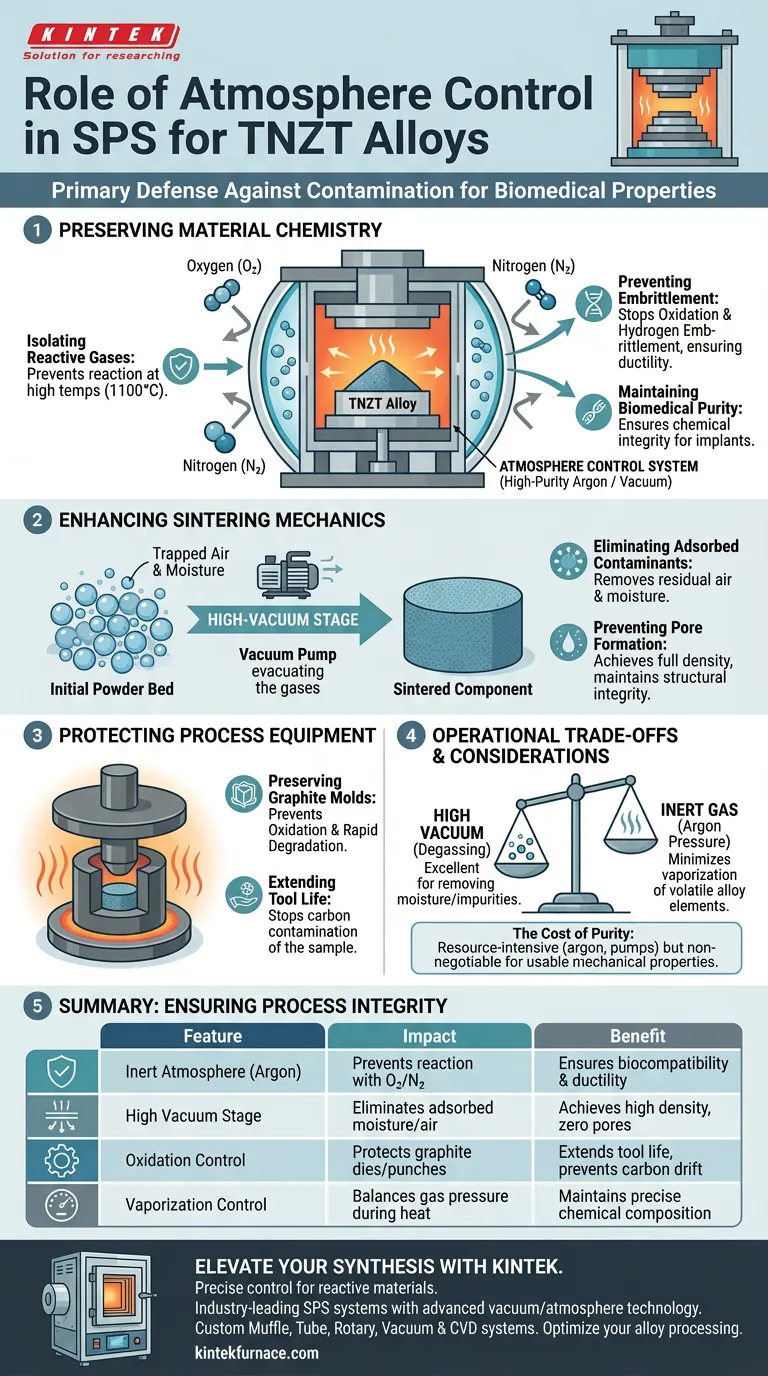

Preservare la chimica del materiale

La lavorazione delle leghe TNZT (Titanio-Niobio-Zirconio-Tantalio) richiede di gestire l'estrema sensibilità del materiale agli elementi interstiziali.

Isolamento dei gas reattivi

La funzione principale del sistema è creare una barriera tra il campione e l'atmosfera ambiente.

Le leghe di titanio sono altamente reattive a temperature elevate. Senza questo controllo, la lega assorbirebbe rapidamente ossigeno e azoto dall'aria.

Prevenzione dell'infragilimento

L'esposizione a questi gas porta a conseguenze disastrose per i materiali biomedici.

Il sistema di controllo previene l'ossidazione e l'infragilimento da idrogeno, garantendo che la lega mantenga la duttilità e la resistenza alla fatica richieste per gli impianti strutturali.

Mantenimento della purezza biomedica

Per i compositi TNZT, la composizione chimica determina la biocompatibilità.

Mantenendo un ambiente di argon ad alta purezza, il sistema garantisce che il prodotto sinterizzato finale rimanga chimicamente puro e sicuro per l'uso nel corpo umano.

Miglioramento della meccanica di sinterizzazione

Oltre alla chimica, il sistema di controllo dell'atmosfera svolge un ruolo fisico nella densificazione della polvere.

Eliminazione dei contaminanti adsorbiti

Prima del riempimento con argon, viene spesso utilizzata una fase di alto vuoto per evacuare la camera.

Ciò elimina efficacemente l'aria residua e l'umidità adsorbita intrappolate negli spazi tra le particelle di polvere.

Prevenzione della formazione di pori

La rimozione di questi gas è fondamentale per ottenere la densità completa.

Se lasciati nel letto di polvere, i gas intrappolati possono formare pori chiusi durante la sinterizzazione rapida, compromettendo l'integrità strutturale del componente.

Protezione delle attrezzature di processo

Il sistema di controllo dell'atmosfera protegge più della sola lega TNZT; è vitale per lo stesso utensile SPS.

Conservazione degli stampi in grafite

L'SPS utilizza matrici e punzoni in grafite, che si degradano rapidamente in presenza di ossigeno.

Un vuoto o un'atmosfera inerte prevengono l'ossidazione della grafite ad alte temperature, prolungando la vita degli stampi e prevenendo la contaminazione da carbonio del campione.

Compromessi operativi e considerazioni

Sebbene il controllo dell'atmosfera sia essenziale, introduce sfide specifiche che devono essere gestite.

Pressione del vuoto rispetto al gas inerte

Esiste un equilibrio tra degassamento e soppressione.

Mentre l'alto vuoto è eccellente per rimuovere impurità volatili e umidità, il gas inerte (argon) è generalmente preferito per le leghe TNZT alle temperature di picco per ridurre al minimo la vaporizzazione degli elementi volatili della lega.

Il costo della purezza

Raggiungere la qualità ambientale necessaria richiede molte risorse.

L'argon ad alta purezza e le pompe per alto vuoto aumentano i costi operativi, ma per le leghe di titanio questo è un requisito non negoziabile per ottenere proprietà meccaniche utilizzabili.

Garantire l'integrità del processo per le applicazioni TNZT

Per massimizzare la qualità dei vostri componenti TNZT, la vostra strategia atmosferica dovrebbe essere allineata con le vostre metriche di qualità specifiche.

- Se il vostro obiettivo principale è la sicurezza biomedica: dare priorità a un flusso di argon ad alta purezza per prevenire rigorosamente l'ossidazione e l'infragilimento, garantendo che il materiale rimanga chimicamente inerte.

- Se il vostro obiettivo principale è la densità meccanica: garantire una rigorosa fase iniziale di vuoto per degassare completamente gli spazi tra le polveri e rimuovere l'umidità prima che inizi il riscaldamento.

Il successo nella sinterizzazione delle leghe TNZT si basa non solo sul calore e sulla pressione, ma sulla purezza assoluta dell'ambiente in cui vengono applicati.

Tabella riassuntiva:

| Caratteristica | Impatto sulla lavorazione della lega TNZT | Beneficio al prodotto finale |

|---|---|---|

| Atmosfera inerte (Argon) | Previene la reazione con Ossigeno/Azoto | Garantisce biocompatibilità e duttilità |

| Fase di alto vuoto | Elimina umidità e aria adsorbite | Ottiene alta densità con zero pori |

| Controllo dell'ossidazione | Protegge matrici e punzoni in grafite | Prolunga la vita degli utensili e previene la deriva del carbonio |

| Controllo della vaporizzazione | Bilancia la pressione del gas durante il picco di calore | Mantiene una composizione chimica precisa |

Elevate la vostra sintesi di materiali avanzati con KINTEK

Il controllo preciso del vostro ambiente di sinterizzazione è non negoziabile per materiali reattivi come le leghe TNZT. KINTEK fornisce sistemi di sinterizzazione al plasma a scintilla (SPS) leader del settore integrati con sofisticate tecnologie di controllo del vuoto e dell'atmosfera.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per eliminare la contaminazione e garantire la massima densità del materiale. Che stiate sviluppando impianti medici o componenti aerospaziali ad alte prestazioni, i nostri forni da laboratorio ad alta temperatura sono progettati per le vostre esigenze uniche.

Pronti a ottimizzare la lavorazione delle vostre leghe? Contattateci oggi stesso per parlare con uno specialista.

Guida Visiva

Riferimenti

- Satyavan Digole, Tushar Borkar. Improved Tribological Performance of Nitride-Reinforced Biocompatible Titanium–Niobium–Zirconium–Tantalum (TNZT) Alloys for Advanced Orthopedic Applications. DOI: 10.3390/met14010122

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i campi di applicazione tipici dei forni a cassetta e dei forni ad atmosfera? Spiegazione degli usi principali

- Come funziona un forno a atmosfera controllata continua? Sblocca la precisione ad alto volume nella lavorazione dei materiali

- Quale ruolo svolge un forno di attivazione ad alta temperatura nella sintesi di catalizzatori magnetici? Ottimizza la tua resa di Fe3O4

- Quali sono gli scopi principali di un forno a atmosfera controllata? Ottenere una lavorazione e protezione precisa dei materiali

- Perché è necessaria una fornace a atmosfera tubolare per il carbonio duro drogato con zolfo? Sintesi di carbonio di precisione master

- Come fa un forno specializzato per la nitrurazione ionica a ottenere un indurimento a gradiente sul titanio TC4? Aumenta la resistenza all'usura superficiale

- Quale ruolo protettivo svolge un flusso costante di gas inerte nella sinterizzazione a atmosfera dinamica? Migliorare l'integrità del materiale

- Quali materiali oltre ai metalli beneficiano del trattamento termico in atmosfera inerte? Proteggere i polimeri ad alte prestazioni come il PTFE