Un sistema di controllo dell'atmosfera che utilizza azoto è fondamentale per mantenere l'integrità chimica. Durante la riduzione della cromite, un flusso continuo di azoto ad alta purezza crea una barriera inerte che impedisce all'ossigeno di interferire con la reazione. Questo ambiente specifico è necessario per impedire al carbonio riducente di bruciare prematuramente e per proteggere i prodotti metallici finali dalla ri-ossidazione ad alte temperature.

Spostando l'ossigeno, un'atmosfera di azoto garantisce che il processo di riduzione sia guidato esclusivamente dalla reazione chimica prevista piuttosto che dalla combustione incontrollata. Ciò preserva l'agente riducente e protegge i composti di ferro e cromo risultanti dal degrado.

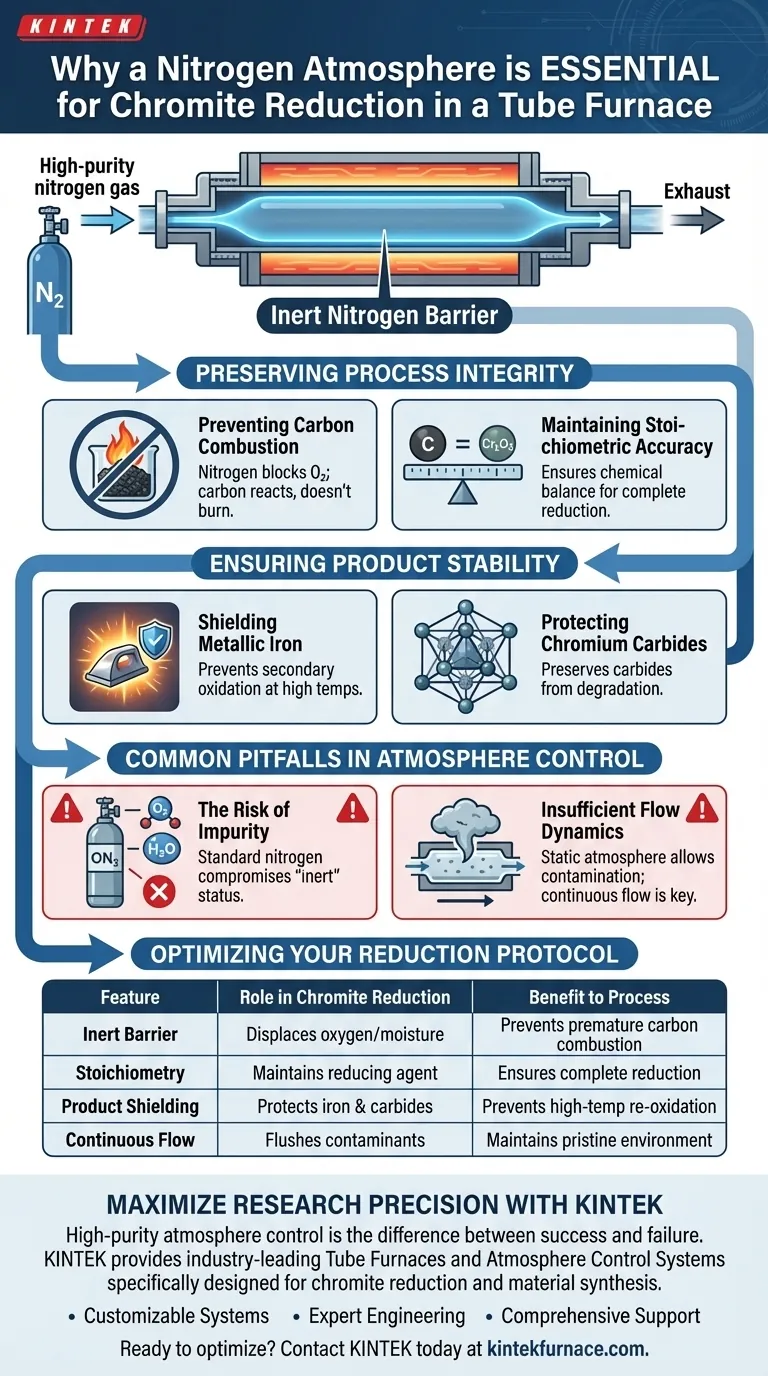

Preservare l'integrità del processo

Per capire perché l'azoto è non negoziabile, è necessario esaminare le specifiche vulnerabilità chimiche dei materiali coinvolti nella riduzione della cromite.

Prevenire la combustione del carbonio

Il processo di riduzione si basa fortemente su agenti riducenti a base di carbonio per rimuovere l'ossigeno dal minerale di cromite.

Se l'ossigeno è presente nell'atmosfera del forno, il carbonio brucerà in modo incontrollato. La barriera di azoto assicura che il carbonio reagisca con il minerale come previsto, anziché essere consumato dall'aria circostante.

Mantenere l'accuratezza stechiometrica

Quando il carbonio brucia a causa dell'ossigeno atmosferico, l'equilibrio chimico della reazione viene distrutto.

Questa perdita porta a una riduzione incompleta perché non rimane abbastanza agente riducente per convertire la cromite. L'azoto preserva la massa di carbonio, garantendo che la stechiometria rimanga costante durante tutto l'esperimento.

Garantire la stabilità del prodotto

Il ruolo del sistema di controllo dell'atmosfera va oltre la reazione stessa; protegge i materiali appena formati che sono altamente instabili a temperature elevate.

Proteggere il ferro metallico

Mentre la cromite si riduce, si produce ferro metallico.

Ad alte temperature, questo nuovo metallo è chimicamente attivo e incline all'ossidazione secondaria. Senza uno scudo di azoto, il ferro tornerebbe immediatamente in forma di ossido, corrompendo i risultati.

Proteggere i carburi di cromo

Il processo genera anche specifici carburi di cromo.

Come il ferro metallico, questi carburi richiedono un ambiente privo di ossigeno per mantenere la loro struttura. Il flusso di azoto impedisce a questi composti di degradarsi, garantendo che il prodotto finale rifletta accuratamente le capacità di riduzione del processo.

Errori comuni nel controllo dell'atmosfera

Sebbene il concetto di atmosfera inerte sia semplice, l'esecuzione fallisce spesso a causa di dettagli trascurati.

Il rischio di impurità

L'uso di azoto di grado standard anziché di fonti ad alta purezza può essere dannoso.

Anche tracce di ossigeno o umidità nell'alimentazione del gas possono compromettere lo stato "inerte" del forno. Ciò può portare a micro-ossidazioni che falsano analisi chimiche sensibili.

Dinamiche di flusso insufficienti

Riempire semplicemente il tubo non è sufficiente; il sistema richiede un flusso continuo.

Un'atmosfera statica consente l'accumulo di gas evoluti e permette la controdiffusione dell'aria. Un flusso costante elimina attivamente i contaminanti, mantenendo un ambiente incontaminato per tutta la durata del trattamento termico.

Ottimizzare il tuo protocollo di riduzione

Per ottenere dati affidabili, il sistema di controllo dell'atmosfera deve essere considerato un reagente chimico preciso, non solo un'impostazione passiva.

- Se il tuo obiettivo principale è l'accuratezza analitica: Assicurati un flusso continuo di azoto ad alta purezza per prevenire qualsiasi ossidazione secondaria che potrebbe falsare le proprietà chimiche del prodotto finale.

- Se il tuo obiettivo principale è l'efficienza della reazione: Monitora rigorosamente la barriera inerte per prevenire la combustione involontaria del carbonio, garantendo la massima quantità di agente riducente disponibile per il minerale.

Il controllo dell'atmosfera non è semplicemente una precauzione; è la base fondamentale richiesta per validare la chimica della riduzione della cromite.

Tabella riassuntiva:

| Caratteristica | Ruolo nella riduzione della cromite | Beneficio per il processo |

|---|---|---|

| Barriera inerte | Sposta ossigeno e umidità | Previene la combustione prematura del carbonio |

| Stechiometria | Mantiene i livelli di carbonio riducente | Garantisce la riduzione completa del minerale |

| Protezione del prodotto | Protegge ferro metallico e carburi | Previene la ri-ossidazione ad alte temperature |

| Flusso continuo | Elimina gas evoluti e contaminanti | Mantiene un ambiente chimico incontaminato |

Massimizza la precisione della tua ricerca con KINTEK

Il controllo dell'atmosfera ad alta purezza fa la differenza tra una riduzione riuscita e un esperimento fallito. KINTEK fornisce Forni a Tubo e Sistemi di Controllo dell'Atmosfera leader del settore, specificamente progettati per gestire le rigorose esigenze della riduzione della cromite e della sintesi dei materiali.

Il nostro valore per te:

- Sistemi personalizzabili: Dai forni sottovuoto e CVD ai forni rotanti e a tubo, personalizziamo le soluzioni in base ai tuoi specifici requisiti stechiometrici.

- Ingegneria esperta: Supportati da R&S specializzata, i nostri forni garantiscono le dinamiche di flusso del gas e la stabilità termica necessarie per processi di laboratorio sensibili.

- Supporto completo: Che tu sia un laboratorio di ricerca o un produttore industriale, forniamo gli strumenti per prevenire l'ossidazione e garantire l'accuratezza analitica.

Pronto a ottimizzare il tuo protocollo di riduzione? Contatta KINTEK oggi stesso per una consulenza.

Guida Visiva

Riferimenti

- Xiaohong Jiang, Z. H. Lei. Mechanism of Iron Powder to Enhance Solid-State Reduction of Chromite Ore. DOI: 10.3390/min15060652

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Come migliorano i forni industriali a vuoto o ad atmosfera l'Inconel 718 dopo il WAAM? Ottimizzare resistenza e microstruttura

- Quali sono le due principali categorie di forni ad atmosfera controllata? Scegli tra forni a lotti o continui per le tue esigenze

- Perché un forno ad alta precisione è essenziale per i film sottili di CZTSSe? Prevenire la decomposizione di fase e l'amorfitizzazione

- Qual è il principio alla base dell'utilizzo di un forno a pozzo a potenziale di carbonio controllato? Ripristinare l'integrità delle parti in acciaio MIM

- Quali sono le applicazioni di un forno a camera ad atmosfera nella protezione ambientale? Trattare in modo sicuro i rifiuti pericolosi con precisione

- Qual è lo scopo dei meccanismi di sigillatura nei forni ad atmosfera? Garantire la purezza e la sicurezza del processo

- Quali sono i limiti dei forni a bassa pressione (low vacuum)? Comprendere i compromessi per un trattamento termico economicamente vantaggioso

- Cos'è un forno a atmosfera controllata? Padroneggiare la lavorazione precisa dei materiali ed evitare l'ossidazione