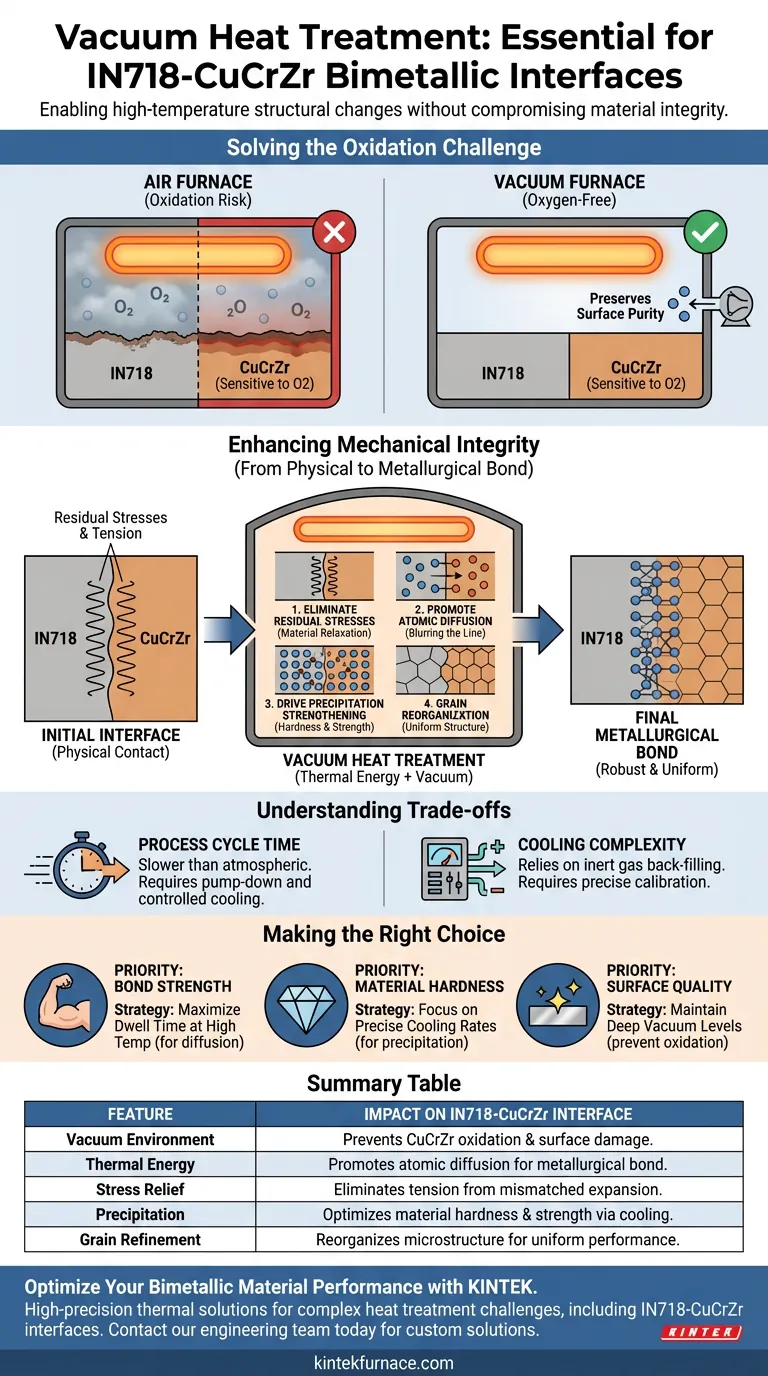

Una fornace per trattamenti termici sottovuoto è un requisito fondamentale per il post-trattamento delle interfacce bimetalliche IN718-CuCrZr perché consente le necessarie modifiche strutturali ad alta temperatura senza compromettere l'integrità del materiale.

Affronta in particolare l'estrema sensibilità all'ossigeno della lega CuCrZr, fornendo al contempo l'energia termica necessaria per alleviare le tensioni residue e rafforzare il legame atomico tra i due metalli distinti.

Creando un ambiente privo di ossigeno, questo processo trasforma un'interfaccia fisica in un robusto legame metallurgico attraverso l'indurimento per precipitazione e la diffusione atomica, il tutto prevenendo l'ossidazione che altrimenti rovinerebbe la lega di rame.

Risolvere la sfida dell'ossidazione

La sensibilità del CuCrZr

Il motore principale dell'uso di un ambiente sottovuoto è la natura chimica della lega di rame (CuCrZr).

Questa lega è estremamente sensibile all'ossigeno a temperature elevate. Se trattati in una normale fornace ad aria, i componenti in rame subirebbero gravi danni da ossidazione, compromettendo la superficie e l'integrità strutturale del componente.

Preservare la purezza della superficie

Una fornace sottovuoto elimina l'ossigeno dalla camera di riscaldamento.

Ciò garantisce che, mentre il materiale subisce un trattamento ad alta temperatura per migliorare la sua struttura interna, l'esterno e la delicata interfaccia rimangano privi di ossidi e impurità.

Migliorare l'integrità meccanica

Eliminazione delle tensioni residue

L'unione di due materiali diversi come Inconel 718 (IN718) e CuCrZr crea una significativa tensione interna a causa delle proprietà termiche non corrispondenti.

L'ambiente ad alta temperatura della fornace consente al materiale di rilassarsi. Questo elimina efficacemente le tensioni residue che altrimenti potrebbero portare a deformazioni o guasti prematuri del giunto.

Promuovere la diffusione elementare

Affinché un'interfaccia bimetallica sia forte, gli atomi di entrambi i metalli devono migrare attraverso il confine per creare un solido legame metallurgico.

La fornace fornisce l'energia termica necessaria per promuovere la diffusione degli elementi interfacciali. Questo sfuma la linea distinta tra i due metalli, migliorando significativamente la forza della connessione.

Indurre l'indurimento per precipitazione

Sia IN718 che CuCrZr si basano sulla formazione di specifici precipitati interni per raggiungere la loro durezza e resistenza target.

Attraverso un preciso mantenimento della temperatura e specifici tassi di raffreddamento (come il raffreddamento in fornace o il raffreddamento a gas), la fornace sottovuoto induce l'indurimento per precipitazione. Questo processo ottimizza la durezza di entrambi i materiali contemporaneamente.

Riorganizzazione dei grani

La microstruttura del metallo spesso necessita di essere "resettata" dopo il processo di giunzione.

Il trattamento termico consente la riorganizzazione dei grani, raffinando la struttura cristallina delle leghe per garantire proprietà meccaniche uniformi in tutto il componente.

Comprendere i compromessi

Tempo del ciclo di processo

Il trattamento termico sottovuoto è intrinsecamente più lento del trattamento atmosferico.

La necessità di evacuare la camera a un alto vuoto prima del riscaldamento e la dipendenza dalla radiazione o dalla convezione del gas per il raffreddamento possono estendere significativamente i tempi del ciclo rispetto ai metodi convenzionali.

Complessità del controllo del raffreddamento

Ottenere specifici tassi di raffreddamento per "bloccare" le proprietà del materiale è più complesso sottovuoto.

Poiché non c'è aria a dissipare il calore naturalmente, la fornace deve fare affidamento su un sofisticato riempimento di gas inerti per controllare il tasso di raffreddamento, il che richiede una precisa calibrazione delle apparecchiature.

Fare la scelta giusta per il tuo obiettivo

Quando configuri la tua strategia di post-trattamento per le interfacce IN718-CuCrZr, considera queste priorità:

- Se il tuo obiettivo principale è la resistenza del legame: Dai priorità a tempi di permanenza più lunghi ad alte temperature per massimizzare la diffusione elementare attraverso l'interfaccia.

- Se il tuo obiettivo principale è la durezza del materiale: Concentrati sulla fase di raffreddamento, assicurandoti che la tua fornace possa raggiungere i tassi di raffreddamento specifici richiesti per innescare l'indurimento per precipitazione.

- Se il tuo obiettivo principale è la qualità della superficie: Assicurati che il tuo sistema sottovuoto sia in grado di mantenere livelli di vuoto profondi durante l'intero ciclo per prevenire anche una minima ossidazione del CuCrZr.

In definitiva, la fornace per trattamenti termici sottovuoto non è solo uno strumento per il riscaldamento; è uno strumento di precisione per ingegnerizzare il paesaggio atomico della tua interfaccia bimetallica.

Tabella riassuntiva:

| Caratteristica | Impatto sull'interfaccia bimetallica IN718-CuCrZr |

|---|---|

| Ambiente sottovuoto | Elimina l'ossigeno per prevenire l'ossidazione del CuCrZr e danni superficiali. |

| Energia termica | Promuove la diffusione atomica per trasformare il contatto fisico in un legame metallurgico. |

| Alleviamento delle tensioni | Elimina la tensione residua causata da una dilatazione termica non corrispondente. |

| Precipitazione | Ottimizza la durezza e la resistenza del materiale attraverso cicli di raffreddamento controllati. |

| Raffinamento dei grani | Riorganizza la microstruttura per prestazioni meccaniche uniformi. |

Ottimizza le prestazioni del tuo materiale bimetallico con KINTEK

Garantisci l'integrità delle tue leghe sensibili con le soluzioni termiche di alta precisione di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi sottovuoto, a muffola, a tubo e CVD personalizzabili, progettati per risolvere le tue sfide di trattamento termico più complesse.

Sia che tu stia trattando interfacce IN718-CuCrZr o componenti aerospaziali avanzati, i nostri sistemi offrono il controllo preciso del raffreddamento e i livelli di vuoto profondo richiesti per legami ad alte prestazioni e indurimento per precipitazione.

Pronto ad aggiornare le capacità del tuo laboratorio? Contatta oggi il nostro team di ingegneri per discutere una soluzione di fornace personalizzata su misura per le tue esigenze uniche di ricerca e produzione.

Guida Visiva

Riferimenti

- Hamidreza Javidrad, Bahattin Koç. Study of the Effect of Process Parameters and Heat Treatment on the Formation and Evolution of Directed Energy Deposition of IN718‐CuCrZr Interface. DOI: 10.1002/adem.202500773

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno a vuoto per i processi industriali? Ottieni una qualità e un controllo dei materiali superiori

- Quali sono i principali vantaggi dei forni a vuoto? Ottieni un trattamento termico superiore per i tuoi materiali

- Quali componenti vengono utilizzati nella costruzione dei forni di grafitizzazione sottovuoto? Una guida alle prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo della grafite come elemento riscaldante nei forni sottovuoto? Raggiungere il calore estremo con stabilità superiore

- Qual è il ruolo primario di un forno a resistenza sotto vuoto nel processo di brasatura della lega di titanio TC4?

- Perché un forno di sinterizzazione ad alto vuoto è essenziale per i compositi rame-ferro? Ottenere risultati puri e ad alta densità

- Qual è la temperatura massima raggiungibile in un forno di sinterizzazione sottovuoto? Personalizza il tuo processo con precisione

- Quali sono i componenti chiave di un forno a vuoto? Sistemi Essenziali per il Trattamento Termico di Precisione