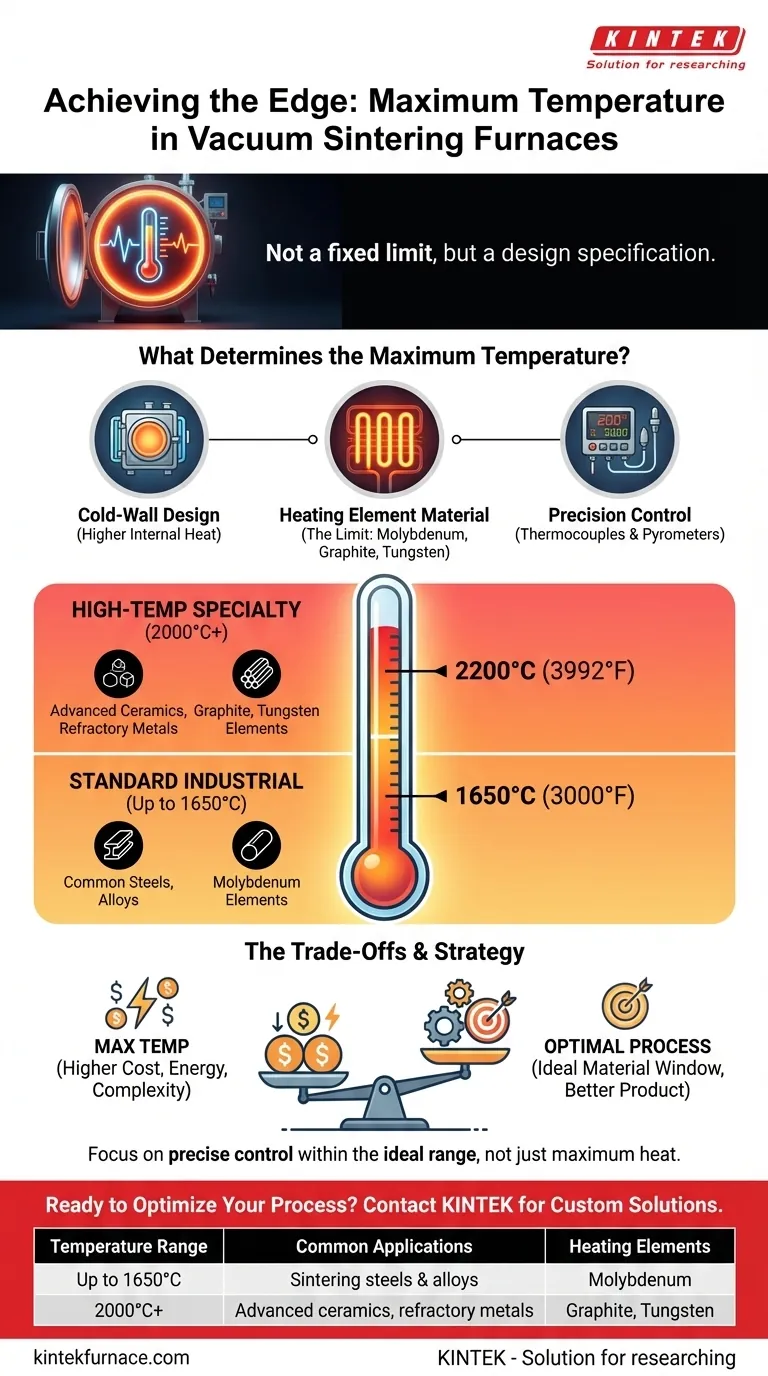

Sebbene alcuni forni di sinterizzazione sottovuoto ad alte prestazioni possano raggiungere temperature fino a 2200°C (3992°F), questa non è una temperatura massima universale. La temperatura raggiungibile dipende fondamentalmente dal design specifico del forno, dai materiali utilizzati per i suoi elementi riscaldanti e dalla sua destinazione d'uso industriale. Non esiste una singola "temperatura massima", ma piuttosto uno spettro di capacità personalizzate per diversi processi.

La temperatura massima di un forno di sinterizzazione sottovuoto non è un valore fisso, ma una specifica chiave di progettazione. È dettata dalla costruzione e dai componenti del forno, il che significa che la domanda cruciale non è "quanto può diventare caldo?", ma "quale intervallo di temperatura richiede il mio materiale specifico?".

Cosa Determina la Temperatura Massima di un Forno?

La classificazione della temperatura di un forno sottovuoto è il risultato di scelte ingegneristiche deliberate. Diversi fattori chiave lavorano insieme per definirne i limiti operativi e le prestazioni complessive.

L'Impatto del Design del Forno: Parete Fredda vs. Parete Calda

Il fattore più significativo è l'architettura centrale del forno. I forni a parete fredda sono lo standard per le applicazioni ad alta temperatura.

In questo design, gli elementi riscaldanti si trovano all'interno della camera sottovuoto, circondati da schermi termici. Una camicia di raffreddamento con acqua circolante sulla parete esterna della camera mantiene freddo il recipiente stesso, consentendo temperature interne molto più elevate, cicli di riscaldamento e raffreddamento più rapidi e una maggiore uniformità della temperatura.

Il Ruolo Critico degli Elementi Riscaldanti

Il materiale utilizzato per gli elementi riscaldanti limita direttamente la temperatura massima del forno. L'elemento deve essere in grado di resistere al calore estremo senza degradarsi.

I materiali comuni includono:

- Molibdeno: Utilizzato per temperature generalmente fino a 1650°C (3000°F).

- Grafite o Tungsteno: Necessari per applicazioni a temperature più elevate, che consentono ai forni di operare in modo affidabile a 2000°C (3632°F) e oltre.

Sistemi di Controllo e Misurazione della Temperatura

Per operare a questi estremi, i forni richiedono sistemi di controllo sofisticati. Viene utilizzata una combinazione di termocoppie corazzate (per intervalli inferiori) e pirometri a fibra ottica (per intervalli elevati) per misurare continuamente la temperatura.

Questi dati vengono immessi in un controller intelligente che regola l'alimentazione, garantendo che la temperatura segua con precisione il profilo di riscaldamento programmato, con un'uniformità spesso entro +/- 5°C.

Comprendere gli Intervalli di Temperatura Comuni

I forni sottovuoto sono generalmente offerti in diverse serie, ognuna progettata per una specifica classe di materiali e processi.

Forni Industriali Standard (Fino a 1650°C)

La maggior parte delle applicazioni industriali, inclusa la sinterizzazione di molti metalli e leghe, rientra in questo intervallo. I forni sono comunemente disponibili con temperature massime di 1315°C (2400°F) o 1650°C (3000°F).

Forni Speciali ad Alta Temperatura (Oltre 2000°C)

Raggiungere temperature di 2000°C, 2200°C o anche superiori richiede un forno specializzato. Queste unità utilizzano elementi in grafite o tungsteno e sono riservate alla lavorazione di materiali avanzati.

Le applicazioni includono la sinterizzazione di ceramiche non ossidiche, metalli refrattari come il tungsteno e la creazione di altri componenti ad alta purezza e alte prestazioni.

Comprendere i Compromessi

Perseguire la temperatura massima possibile comporta compromessi significativi che è fondamentale considerare.

Costi e Complessità Maggiori

Le classificazioni di temperatura più elevate richiedono materiali più esotici e costosi per gli elementi riscaldanti, l'isolamento e le strutture interne. Ciò aumenta notevolmente sia il prezzo di acquisto iniziale che i costi di manutenzione a lungo termine del forno.

Maggiore Consumo Energetico

La potenza richiesta per raggiungere e mantenere temperature superiori a 2000°C è significativamente maggiore rispetto ai forni di gamma standard. Ciò si traduce direttamente in costi operativi più elevati e maggiori requisiti infrastrutturali.

Ottimizzazione del Processo vs. Temperatura Massima

L'obiettivo della sinterizzazione è ottenere proprietà del materiale ottimali, che raramente si verificano alla temperatura massima assoluta che un forno può produrre. L'uso di un calore eccessivo può essere dannoso per il prodotto finale. L'attenzione dovrebbe essere sul controllo preciso all'interno della finestra di lavorazione ideale del materiale.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare un forno significa abbinare le sue capacità ai tuoi obiettivi di processo specifici.

- Se la tua attenzione principale è la sinterizzazione di acciai e leghe comuni: Un forno con una temperatura massima di circa 1315°C - 1650°C è generalmente sufficiente e più conveniente.

- Se la tua attenzione principale è la lavorazione di ceramiche avanzate o metalli refrattari: Avrai bisogno di un forno speciale ad alta temperatura in grado di raggiungere i 2000°C o più, dotato probabilmente di elementi in grafite.

- Se la tua attenzione principale è la purezza e la coerenza del processo: Dai priorità a un forno a parete fredda con un sistema di controllo digitale avanzato per garantire una bassa contaminazione e un'eccellente uniformità della temperatura.

In definitiva, l'obiettivo non è trovare il forno con la temperatura più alta possibile, ma quello con l'intervallo e il controllo precisi che il tuo materiale specifico richiede.

Tabella Riassuntiva:

| Intervallo di Temperatura | Applicazioni Comuni | Elementi Riscaldanti |

|---|---|---|

| Fino a 1650°C | Sinterizzazione di acciai e leghe comuni | Molibdeno |

| 2000°C e oltre | Lavorazione di ceramiche avanzate, metalli refrattari | Grafite, Tungsteno |

Hai bisogno di un forno ad alta temperatura personalizzato per le esigenze uniche del tuo laboratorio? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, garantiamo un controllo preciso della temperatura e prestazioni per i tuoi materiali e processi specifici. Contattaci oggi per discutere come i nostri forni possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi