I principali vantaggi di un forno a vuoto sono la qualità dei materiali superiore, il controllo eccezionale del processo e una notevole versatilità operativa. Riscaldando i materiali in un ambiente controllato a bassa pressione, questi forni prevengono problemi comuni come ossidazione e contaminazione, ottenendo componenti più puliti, più resistenti e più affidabili per le industrie critiche.

Il vantaggio principale di un forno a vuoto non è solo la sua capacità di generare calore, ma la sua potenza nel controllare l'ambiente. Rimuovendo gas reattivi come l'ossigeno, consente processi metallurgici e raggiunge proprietà dei materiali impossibili da ottenere in un normale forno ad atmosfera.

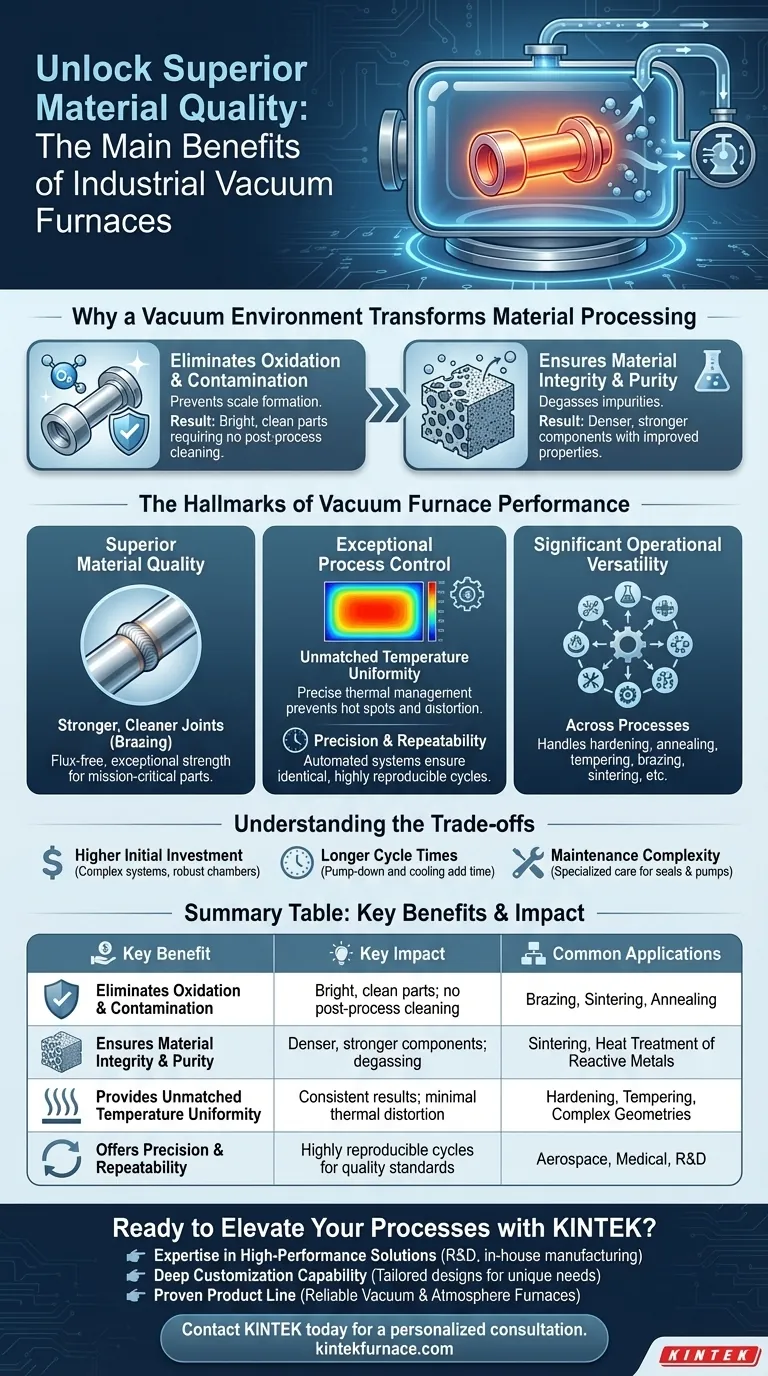

Perché un ambiente a vuoto trasforma la lavorazione dei materiali

La caratteristica distintiva di un forno a vuoto è la rimozione di aria e altri gas dalla camera di riscaldamento. Questa differenza fondamentale è la fonte dei suoi vantaggi più significativi.

Eliminare ossidazione e contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce aggressivamente con l'ossigeno presente nell'aria. Questa reazione, nota come ossidazione, crea uno strato di scaglia sulla superficie del materiale, che può comprometterne le proprietà e la finitura.

Un forno a vuoto rimuove quasi tutto l'ossigeno, prevenendo completamente questo degrado. Le parti risultanti sono brillanti, pulite e non richiedono alcuna pulizia successiva per rimuovere la scaglia.

Garantire integrità e purezza del materiale

L'ambiente a vuoto aiuta anche a degassare il materiale stesso. Mentre il materiale viene riscaldato sotto vuoto, i gas intrappolati e altre impurità volatili vengono estratti, portando a un prodotto finale più puro, più denso e con proprietà meccaniche migliorate.

Ciò è particolarmente critico per processi come la sinterizzazione, dove aiuta a creare componenti ad alta densità con porosità minima.

Creare giunti più resistenti e puliti

Per processi di giunzione come la brasatura, l'ambiente a vuoto cambia le regole del gioco. Elimina la necessità di flussante, un agente chimico utilizzato nella brasatura tradizionale per prevenire l'ossidazione.

Il flussante può lasciare residui corrosivi che indeboliscono il giunto nel tempo. La brasatura sotto vuoto produce giunti eccezionalmente resistenti, puliti e privi di flussante, essenziali per parti critiche nelle applicazioni aerospaziali e mediche.

I segni distintivi delle prestazioni del forno a vuoto

Oltre al controllo ambientale, il design di un forno a vuoto offre coerenza e flessibilità senza pari negli ambienti di produzione.

Uniformità di temperatura impareggiabile

Il riscaldamento nel vuoto avviene principalmente per irraggiamento. Ciò consente una distribuzione del calore estremamente uniforme in tutto il carico di lavoro, prevenendo punti caldi e riducendo al minimo la distorsione termica in parti complesse.

Questa precisa gestione termica garantisce che ogni parte di un lotto riceva esattamente lo stesso trattamento termico.

Precisione e ripetibilità

I moderni forni a vuoto sono gestiti da sofisticati sistemi di controllo computerizzato. Questi sistemi consentono agli operatori di programmare, eseguire e registrare ogni fase del ciclo termico con incredibile precisione.

Questo alto livello di automazione garantisce che ogni ciclo sia identico, fornendo risultati altamente riproducibili essenziali per soddisfare rigorose certificazioni industriali e standard di qualità.

Versatilità tra i processi

Un singolo forno a vuoto può essere programmato per gestire una vasta gamma di processi metallurgici. Questa versatilità lo rende un bene di grande valore in qualsiasi moderna struttura di produzione.

Le applicazioni comuni includono processi di tempra, ricottura, rinvenimento, brasatura, sinterizzazione e cementazione come nitrurazione e carburazione.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, un forno a vuoto non è la soluzione universale per ogni applicazione di riscaldamento. È fondamentale comprendere i costi e le complessità associate.

Investimento iniziale più elevato

I forni a vuoto sono sistemi complessi che coinvolgono camere robuste, sistemi di controllo avanzati e pompe per vuoto ad alte prestazioni. Questa complessità si traduce in un costo di capitale iniziale significativamente più elevato rispetto ai forni ad atmosfera convenzionali.

Tempi di ciclo più lunghi

Il processo di pompaggio della camera al livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Allo stesso modo, il processo di riempimento della camera con un gas inerte per il raffreddamento può anche estendere la durata complessiva del processo.

Complessità di manutenzione

L'integrità del sistema di vuoto è fondamentale. Guarnizioni, pompe e strumentazione richiedono una manutenzione specializzata e diligente per prevenire perdite e garantire che il sistema funzioni alla massima efficienza. Ciò aggiunge un livello di overhead operativo non presente con forni più semplici.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di trattamento termico dipende interamente dai requisiti del tuo prodotto finale e dalle tue priorità operative.

- Se il tuo obiettivo principale è la massima purezza e prestazioni del materiale: Un forno a vuoto è essenziale per la lavorazione di metalli reattivi o qualsiasi applicazione in cui l'ossidazione non può essere tollerata.

- Se il tuo obiettivo principale è la giunzione di geometrie complesse o materiali dissimili: La brasatura sotto vuoto offre resistenza del giunto, pulizia e stabilità dimensionale superiori rispetto ad altri metodi.

- Se il tuo obiettivo principale è il trattamento termico ad alto volume e a specifiche inferiori: Il costo più elevato e i tempi di ciclo più lunghi di un forno a vuoto potrebbero non essere necessari; un forno ad atmosfera tradizionale è spesso più conveniente.

In definitiva, la scelta di un forno a vuoto è un investimento in un controllo impareggiabile sull'ambiente del materiale, che ti consente di produrre componenti della massima qualità possibile.

Tabella riassuntiva:

| Vantaggio chiave | Impatto chiave | Applicazioni comuni |

|---|---|---|

| Elimina ossidazione e contaminazione | Parti brillanti e pulite; nessuna pulizia post-processo | Brasatura, Sinterizzazione, Ricottura |

| Garantisce integrità e purezza del materiale | Componenti più densi e resistenti; degassaggio | Sinterizzazione, Trattamento termico di metalli reattivi |

| Fornisce un'uniformità di temperatura impareggiabile | Risultati coerenti; distorsione termica minima | Tempra, Rinvenimento, Geometrie complesse |

| Offre precisione e ripetibilità | Cicli altamente riproducibili per standard di qualità | Aerospaziale, Medico, R&S |

Pronto a elevare i tuoi processi industriali con purezza e controllo impareggiabili?

In KINTEK, comprendiamo che ottenere una qualità dei materiali superiore è un requisito non negoziabile per le tue applicazioni più critiche. Le nostre soluzioni avanzate di forni a vuoto sono progettate per fornire l'ambiente preciso e privo di contaminazione di cui i tuoi processi hanno bisogno.

Perché collaborare con KINTEK?

- Competenza in soluzioni ad alte prestazioni: Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo soluzioni avanzate di forni a vuoto e ad atmosfera su misura per diverse esigenze di laboratorio e industriali.

- Profonda capacità di personalizzazione: Andiamo oltre le offerte standard. Sia che tu richieda un profilo di temperatura specifico, una dimensione della camera unica o un sistema di spegnimento a gas specializzato, il nostro team lavora con te per progettare un forno che soddisfi precisamente i tuoi requisiti sperimentali e di produzione unici.

- Linea di prodotti comprovata: La nostra gamma comprende robusti forni a vuoto e ad atmosfera, sistemi CVD/PECVD e altro ancora, tutti costruiti per affidabilità e precisione.

Investi nella qualità e nell'integrità dei tuoi componenti. Lascia che i nostri esperti ti aiutino a determinare la soluzione di forno a vuoto ideale per la tua applicazione specifica.

Contatta KINTEL oggi stesso per una consulenza personalizzata e scopri come la nostra tecnologia di forni a vuoto può trasformare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza