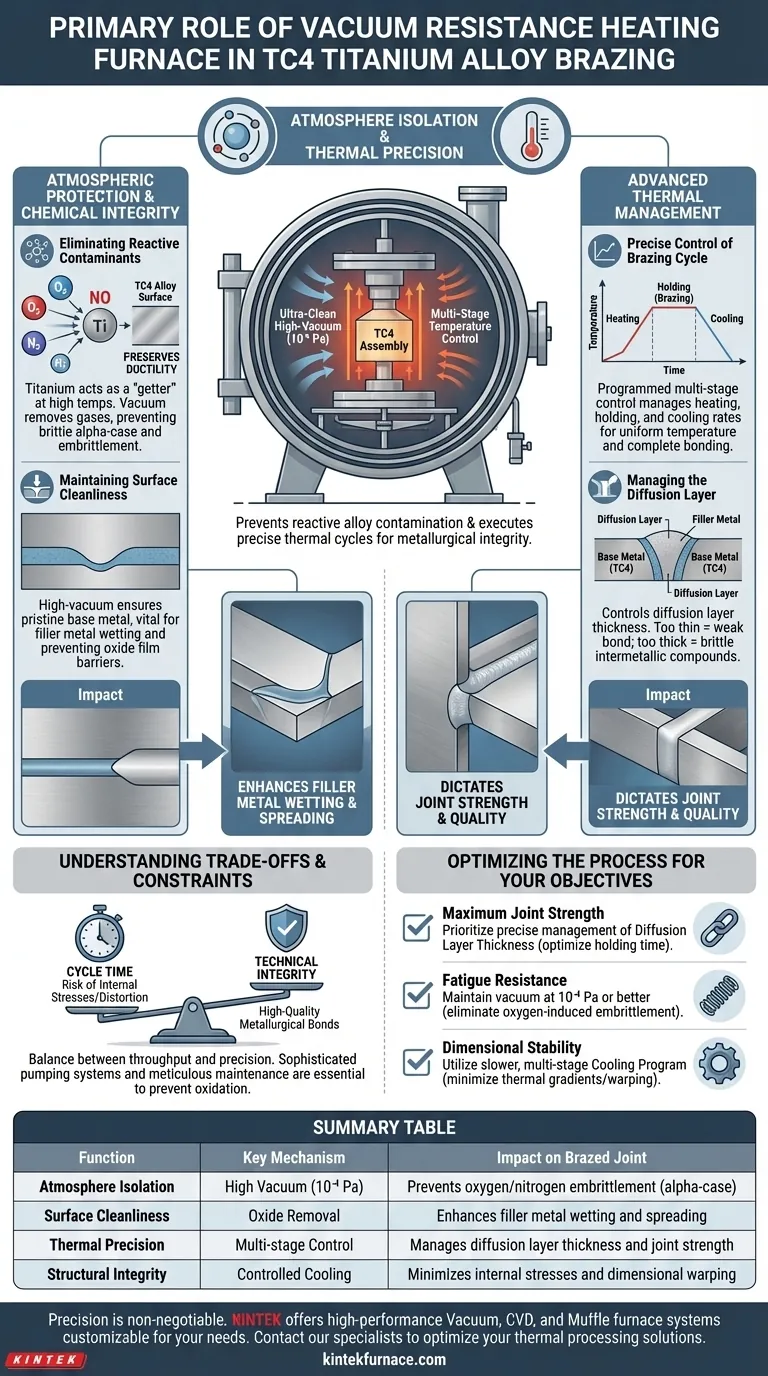

Il forno a resistenza sotto vuoto svolge due funzioni critiche nella brasatura della lega di titanio TC4: isolamento atmosferico e precisione termica. Crea un ambiente ultra-pulito e ad alto vuoto (tipicamente 10⁻⁴ Pa) per impedire al titanio di reagire con i gas atmosferici, fornendo al contempo il controllo della temperatura multistadio necessario per gestire la fusione dei metalli d'apporto e la crescita dello strato di diffusione.

Il ruolo primario del forno è garantire l'integrità metallurgica isolando la lega TC4 reattiva dai contaminanti che causano fragilità, eseguendo al contempo un ciclo termico preciso che detta la resistenza e la qualità del giunto saldobrasato.

Protezione atmosferica e integrità chimica

Eliminazione dei contaminanti reattivi

Le leghe di titanio come la TC4 sono estremamente reattive ad alte temperature, agendo come "getter" per ossigeno, azoto e idrogeno. Se questi gas sono presenti durante la brasatura, si dissolvono nel titanio, creando uno strato superficiale fragile noto come fase alfa. Il forno a vuoto elimina questi gas, prevenendo la fragilità del materiale e preservando la duttilità intrinseca della lega.

Mantenimento della pulizia superficiale

Un ambiente ad alto vuoto (tipicamente intorno a 10⁻⁴ Pa) garantisce che la superficie del metallo base rimanga incontaminata. Questo livello di pulizia è fondamentale affinché il metallo d'apporto bagni e si diffonda efficacemente sull'interfaccia del giunto. Senza un alto vuoto, si formerebbero istantaneamente film di ossido, agendo come una barriera che impedisce al metallo d'apporto di legarsi al substrato TC4.

Gestione termica avanzata

Controllo preciso del ciclo di brasatura

La brasatura richiede il riscaldamento dell'assemblaggio fino a un punto specifico in cui il metallo d'apporto si fonde, ma la lega base TC4 rimane solida. Il forno utilizza un controllo della temperatura multistadio programmato per gestire le velocità di riscaldamento, mantenimento e raffreddamento. Questa precisione assicura che l'intero componente raggiunga una temperatura uniforme, prevenendo surriscaldamenti localizzati o legami incompleti.

Gestione dello strato di diffusione

La resistenza di un giunto saldobrasato dipende dallo strato di diffusione, ovvero la zona in cui gli atomi del metallo d'apporto e base si intermescolano. La capacità del forno di mantenere temperature specifiche per durate esatte consente agli ingegneri di controllare lo spessore di questo strato. Se lo strato è troppo sottile, il legame è debole; se è troppo spesso, possono formarsi composti intermetallici fragili, compromettendo la tenacità del giunto.

Comprensione dei compromessi e dei vincoli

Tempo ciclo vs. Integrità tecnica

Raggiungere uno stato di alto vuoto ed eseguire un ciclo termico multistadio è un processo che richiede tempo. Sebbene un raffreddamento più rapido possa aumentare la produttività, rischia di introdurre tensioni interne o distorcere i componenti progettati con precisione. Gli ingegneri devono bilanciare la necessità di legami metallurgici di alta qualità con le realtà economiche dei lunghi cicli del forno.

Sensibilità e costo dell'attrezzatura

Operare a 10⁻⁴ Pa richiede sofisticati sistemi di pompaggio e una meticolosa manutenzione per prevenire perdite. Qualsiasi minima violazione dell'integrità del vuoto durante il ciclo di riscaldamento può portare all'ossidazione dell'intero lotto. Questo ambiente ad alto rischio richiede rigorosi protocolli di pulizia pre-brasatura e un monitoraggio costante delle prestazioni del forno.

Ottimizzazione del processo per i tuoi obiettivi

Per ottenere i migliori risultati con la brasatura TC4, i tuoi parametri operativi dovrebbero essere allineati ai requisiti specifici della tua applicazione finale.

- Se il tuo obiettivo principale è la massima resistenza del giunto: Dai priorità alla gestione precisa dello spessore dello strato di diffusione ottimizzando il tempo di mantenimento alla temperatura di brasatura.

- Se il tuo obiettivo principale è la resistenza alla fatica: Assicurati che il livello di vuoto sia mantenuto a 10⁻⁴ Pa o migliore per eliminare qualsiasi traccia di fragilità indotta dall'ossigeno.

- Se il tuo obiettivo principale è la stabilità dimensionale: Utilizza un programma di raffreddamento multistadio più lento per ridurre al minimo i gradienti termici e prevenire la deformazione dei componenti.

Il forno a resistenza sotto vuoto non è semplicemente una fonte di calore, ma un sofisticato reattore chimico e termico che definisce le proprietà meccaniche finali dell'assemblaggio TC4.

Tabella riassuntiva:

| Funzione | Meccanismo chiave | Impatto sul giunto saldobrasato |

|---|---|---|

| Isolamento atmosferico | Alto vuoto (10⁻⁴ Pa) | Previene la fragilità da ossigeno/azoto (fase alfa) |

| Pulizia superficiale | Rimozione ossidi | Migliora la bagnabilità e la diffusione del metallo d'apporto |

| Precisione termica | Controllo multistadio | Gestisce lo spessore dello strato di diffusione e la resistenza del giunto |

| Integrità strutturale | Raffreddamento controllato | Minimizza le tensioni interne e la deformazione dimensionale |

La precisione è non negoziabile quando si saldobrasano leghe reattive come la TC4. Supportata da R&S e produzione esperte, KINTEK offre sistemi di forni a vuoto, CVD e muffola ad alte prestazioni personalizzabili per le tue esigenze uniche di laboratorio e industriali. Sia che tu richieda una resistenza del giunto superiore o una resistenza alla fatica, le nostre attrezzature forniscono il controllo termico e atmosferico esatto di cui hai bisogno per avere successo. Contatta i nostri specialisti oggi stesso per ottimizzare le tue soluzioni di trattamento termico.

Guida Visiva

Riferimenti

- Yibin Wu, Kun Liu. Effect of Brazing Temperature and Holding Time on the Interfacial Microstructure and Properties of TC4-Brazed Joints with Ti-Zr-Cu-Ni Amorphous Filler. DOI: 10.3390/ma18112471

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della polvere di semi-coke nella riduzione sottovuoto per l'estrazione di zinco? Aumento delle velocità di diffusione

- Qual è il ruolo fondamentale di un forno a resistenza sotto vuoto nel processo di raffinazione sotto vuoto della lega di magnesio AM60? Padroneggiare la natura volatile del magnesio

- Come si confronta un forno per trattamento termico sotto vuoto rispetto ai metodi di trattamento termico tradizionali? Scopri i vantaggi in termini di precisione e qualità

- Quale ruolo svolge il sistema a vuoto nel processo di sinterizzazione sotto vuoto? Migliorare la densità e la resistenza del vetroceramica

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto da laboratorio per polveri catalitiche? Proteggere le micro-nano strutture attive

- Come i forni continui migliorano l'efficienza produttiva? Aumenta la produttività e riduci i costi

- Quale ambiente critico fornisce un forno a tubo di carbonio sottovuoto per la sinterizzazione senza pressione sottovuoto di ceramiche trasparenti YAG? Ottenere chiarezza ottica attraverso alto vuoto e temperature ultra-elevate

- Quali condizioni di processo chiave forniscono i forni sottovuoto ad alta temperatura per il trattamento termico all'idrogeno del Ti–6Al–4V?