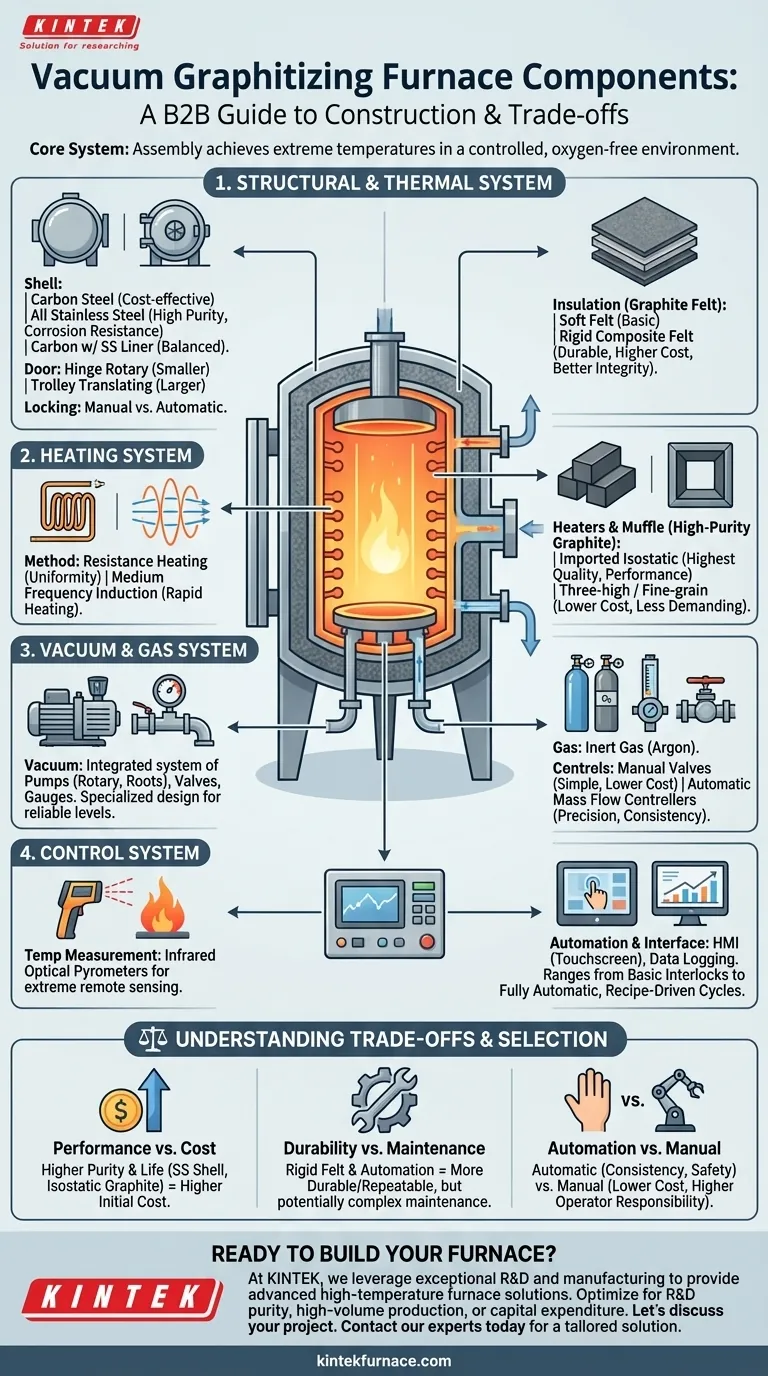

Nel suo nucleo, un forno di grafitizzazione sottovuoto è un insieme di diversi sistemi critici che lavorano in concerto per raggiungere temperature estreme in un ambiente controllato e privo di ossigeno. I componenti chiave rientrano in quattro categorie principali: l'involucro strutturale e termico, il sistema di riscaldamento, il sistema di vuoto e gas di processo e il sistema di strumentazione e controllo. Ogni categoria offre una gamma di opzioni che influisce direttamente sulle prestazioni, sulla longevità e sul costo del forno.

La selezione dei componenti per un forno di grafitizzazione sottovuoto non è semplicemente una lista di controllo di parti. È una serie di compromessi ingegneristici deliberati tra costo iniziale, prestazioni operative, purezza del materiale e durata a lungo termine.

Il Sistema Strutturale e Termico Centrale

Questo è il corpo fisico del forno, responsabile del contenimento del processo, del mantenimento dell'integrità strutturale e della gestione della perdita di calore.

Involucro del Forno e Porta

Il guscio del forno è il recipiente a pressione primario. La scelta del materiale è una decisione fondamentale. Un guscio interamente in acciaio al carbonio è l'opzione più conveniente, mentre un guscio interamente in acciaio inossidabile offre una resistenza superiore alla corrosione e pulizia. Un compromesso comune è un guscio in acciaio al carbonio con un rivestimento interno in acciaio inossidabile, che bilancia costo e purezza del processo.

La porta del forno fornisce l'accesso e deve creare una perfetta tenuta sottovuoto. I design includono porte rotanti a cerniera per forni più piccoli o porte traslanti a carrello per unità più grandi. I meccanismi di bloccaggio possono essere manuali per semplicità o automatici per una migliore sicurezza e coerenza del processo.

Isolamento Termico

L'isolamento efficace è fondamentale per raggiungere temperature fino a 3000°C proteggendo al contempo il guscio del forno. Il pacchetto isolante è tipicamente realizzato in feltro di grafite.

Le opzioni vanno dal feltro di grafite morbido di base al feltro composito rigido più durevole. Il feltro rigido offre una migliore integrità strutturale e una maggiore durata di servizio, ma comporta un costo iniziale più elevato.

Il Cuore del Processo: Il Sistema di Riscaldamento

Questo sistema genera l'immensa energia richiesta per la grafitizzazione. La scelta del design qui definisce fondamentalmente le caratteristiche operative del forno.

Metodo di Riscaldamento

Vengono utilizzati due metodi principali. Il riscaldamento a resistenza è comune e utilizza la corrente elettrica che passa attraverso gli elementi riscaldanti in grafite. Offre un'eccellente uniformità della temperatura.

In alternativa, il riscaldamento a induzione a media frequenza utilizza campi elettromagnetici per riscaldare direttamente il bersaglio di grafite o il carico. Questo metodo può offrire velocità di riscaldamento molto rapide.

Materiali del Riscaldatore e del Muffolo

I riscaldatori e il muffolo protettivo che circonda il carico sono realizzati in grafite ad alta purezza. Il grado di grafite è un fattore critico per le prestazioni e la durata del forno.

La grafite isostatica importata rappresenta la massima qualità, offrendo purezza, resistenza e resistenza agli shock termici eccezionali. Alternative a basso costo includono la grafite a tre altezze o la grafite a grana fine, che offrono buone prestazioni per applicazioni meno impegnative.

Ottenere la Purezza: Il Sistema di Vuoto e Gas

Questo sistema a duplice scopo è responsabile prima della rimozione dei contaminanti atmosferici e poi dell'introduzione di un ambiente di gas inerte controllato.

Il Sistema del Vuoto

Questo non è solo un singolo componente, ma un sistema integrato di pompe per vuoto (ad esempio, pompe a palette rotative e pompe Roots), valvole, tubazioni e manometri del vuoto. La progettazione e la selezione di questo sistema richiedono conoscenze specialistiche per raggiungere i livelli di vuoto richiesti in modo efficiente e affidabile.

Il Sistema del Gas di Processo

Una volta raggiunto il vuoto, viene introdotto un gas inerte come l'Argon. Questo sistema include controllori di flusso massico o misuratori di flusso volumetrico per regolare con precisione il flusso di gas, insieme a valvole manuali o automatiche per controllare i processi di riempimento e spurgo.

Comando e Controllo: Il Cervello del Forno

Questa raccolta di strumenti monitora e controlla tutti i parametri di processo, garantendo un ciclo sicuro e ripetibile.

Misurazione e Controllo della Temperatura

Date le temperature estreme, la misurazione a contatto diretto è impossibile. Vengono utilizzati pirometri ottici a infrarossi per misurare a distanza la temperatura del carico o degli elementi riscaldanti. Questi dati vengono inviati agli strumenti di controllo della temperatura che regolano l'alimentazione ai riscaldatori.

Automazione e Interfaccia

I forni moderni utilizzano un'Interfaccia Uomo-Macchina (HMI), spesso un computer touchscreen, per il controllo e il monitoraggio centralizzati. Questa interfaccia si integra con i componenti di controllo elettrico e i registratori che registrano i dati di processo per il controllo qualità. Il livello di automazione può variare dai semplici interblocchi di sicurezza a cicli di processo completamente automatici basati su ricette.

Comprendere i Compromessi

La scelta dei componenti è un atto di bilanciamento. Comprendere questi compromessi è fondamentale per specificare un forno che soddisfi i vostri obiettivi tecnici e finanziari.

Prestazioni vs. Costo

Questo è il compromesso più comune. Un guscio interamente in acciaio inossidabile con riscaldatori in grafite isostatica fornirà la massima purezza e la maggiore durata, ma comporta il prezzo più alto. Un forno in acciaio al carbonio con grafite standard è più economico, ma può introdurre impurità e richiedere una manutenzione più frequente degli elementi riscaldanti.

Durabilità vs. Facilità di Manutenzione

L'isolamento in feltro composito rigido è altamente durevole e resistente all'erosione del gas, ma può essere più difficile e costoso da sostituire rispetto al feltro morbido. Allo stesso modo, un sistema complesso e completamente automatizzato è altamente ripetibile, ma potrebbe richiedere una manutenzione più specializzata rispetto a un sistema più semplice e azionato manualmente.

Automazione vs. Controllo Manuale

Le porte, le valvole del gas e i sistemi del vuoto automatici riducono la possibilità di errore dell'operatore e garantiscono la coerenza del processo. I componenti manuali riducono il costo iniziale e la complessità, ma pongono una maggiore responsabilità sull'operatore affinché segua correttamente le procedure.

Selezione dei Componenti per la Vostra Applicazione

La vostra selezione finale dei componenti dovrebbe essere guidata interamente dal vostro obiettivo primario.

- Se la vostra attenzione principale è la massima purezza e prestazione per la R&S o i materiali avanzati: Dare priorità a un guscio interamente in acciaio inossidabile o con rivestimento interno in acciaio inossidabile, riscaldatori in grafite isostatica importata e un sistema di controllo completamente automatizzato con controllori di flusso massico precisi.

- Se la vostra attenzione principale è la produzione industriale ad alto volume e conveniente: Un guscio in acciaio al carbonio con rivestimento interno, grafite domestica di alta qualità e un sistema di controllo robusto e semi-automatizzato spesso fornisce il miglior equilibrio tra costo del capitale e affidabilità operativa.

- Se la vostra attenzione principale è ridurre al minimo la spesa iniziale di capitale per applicazioni generiche: Un guscio interamente in acciaio al carbonio, elementi riscaldanti in grafite standard e sistemi di controllo manuale per il vuoto e il gas saranno la scelta più economica, ma preparatevi a potenziali costi di manutenzione più elevati a lungo termine e limitazioni sulla purezza finale.

In definitiva, comprendere come ogni componente contribuisce all'obiettivo finale vi consente di specificare un forno che sia uno strumento, non una passività.

Tabella Riassuntiva:

| Categoria Componente | Opzioni Chiave e Compromessi |

|---|---|

| Sistema Strutturale e Termico | Guscio: Acciaio al Carbonio (conveniente) vs. Acciaio Inossidabile (alta purezza). Isolamento: Feltro di Grafite Morbido vs. Feltro Composito Rigido (durabilità). |

| Sistema di Riscaldamento | Metodo: Riscaldamento a Resistenza (uniformità) vs. Riscaldamento a Induzione (velocità). Materiale: Grafite Isostatica Importata (prestazioni) vs. Grafite Standard (costo). |

| Sistema Vuoto e Gas | Pompe e Manometri del Vuoto; Controlli del Gas di Processo: Valvole Manuali (costo) vs. Controllori di Flusso Massico Automatici (precisione). |

| Sistema di Controllo | Interfaccia: Controlli di Base vs. HMI Automatizzata con Registrazione Dati (ripetibilità). Misurazione della Temperatura: Pirometri Ottici a Infrarossi. |

Pronto a costruire un forno di grafitizzazione sottovuoto su misura per le tue esigenze specifiche?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. Sia che la vostra priorità sia la massima purezza per la R&S, la produzione industriale ad alto volume o l'ottimizzazione della spesa in conto capitale, la nostra linea di prodotti—inclusi Forni Sottovuoto e a Atmosfera e Sistemi CVD/PECVD—è supportata da solide capacità di personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche.

Discutiamo il tuo progetto. Contatta oggi i nostri esperti per una soluzione che bilanci prestazioni, durata e costo.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine