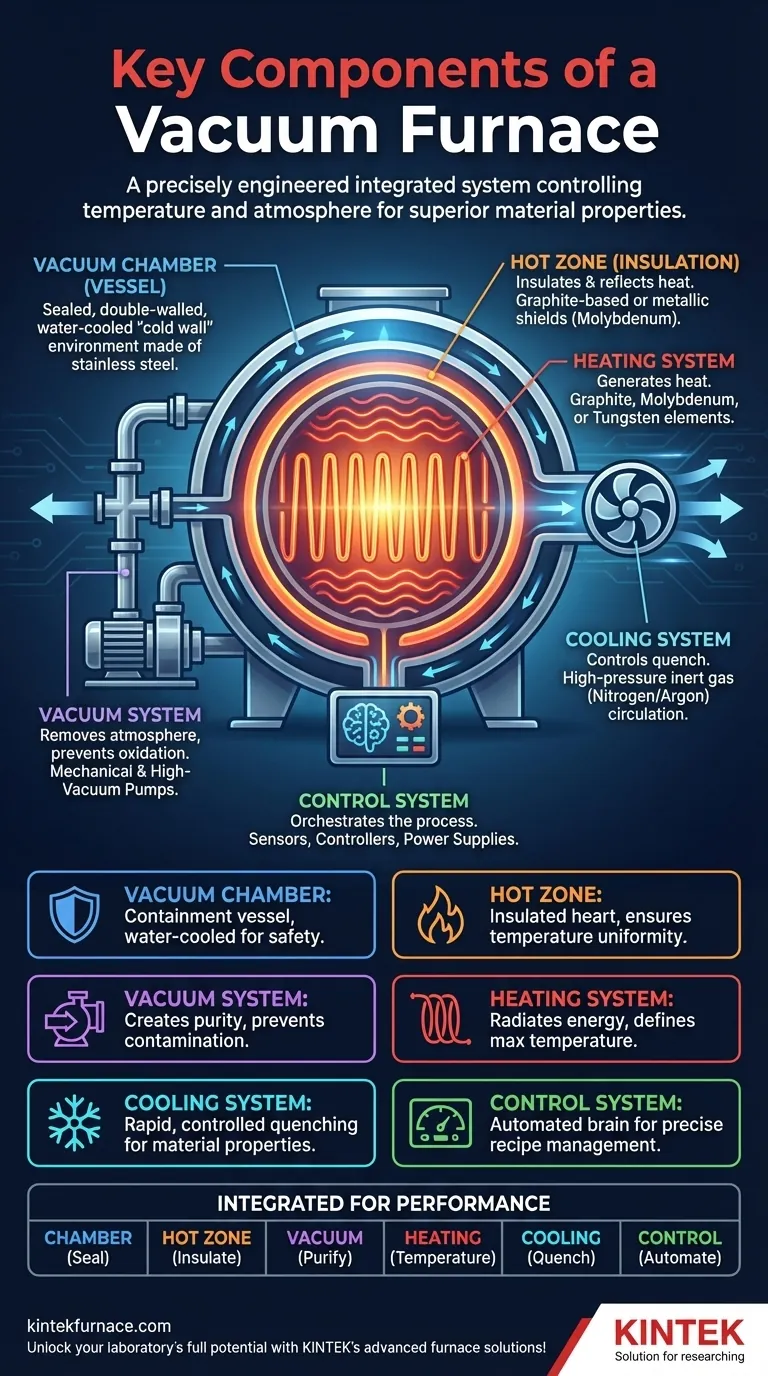

Fondamentalmente, un forno a vuoto è un sistema integrato di sei componenti primari che lavorano in concerto. Questi includono la camera a vuoto sigillata che contiene il pezzo da lavorare, il sistema di riscaldamento che genera la temperatura richiesta, il sistema di vuoto che rimuove l'atmosfera, l'isolamento o "zona calda" che contiene il calore, il sistema di raffreddamento che controlla la tempra, e il sistema di controllo che orchestra l'intero processo.

Un forno a vuoto non è semplicemente una scatola che diventa calda. È un ambiente ingegnerizzato con precisione in cui ogni componente svolge un ruolo critico nel controllo della temperatura e dell'atmosfera per ottenere proprietà dei materiali impossibili in un forno standard ad aria aperta.

La Struttura Centrale: Camera e Zona Calda

La struttura fisica del forno è progettata per contenere sia il vuoto che il calore intenso.

La Camera a Vuoto (Vasca)

La camera a vuoto è il guscio esterno, che fornisce l'ambiente sigillato necessario per il processo. È tipicamente una vasca a doppia parete, raffreddata ad acqua, realizzata in acciaio inossidabile o ad alta resistenza.

Questo design a "parete fredda" è cruciale. L'acqua di raffreddamento circola tra le pareti, mantenendo l'esterno del forno sicuro al tatto e proteggendo l'integrità strutturale della camera dalle temperature interne estreme.

La Zona Calda (Isolamento)

All'interno della camera si trova la zona calda, che è il cuore isolato del forno. Il suo compito è riflettere il calore verso il pezzo da lavorare, garantendo l'uniformità della temperatura e proteggendo le pareti raffreddate della camera.

Le zone calde sono comunemente costruite con strati di isolamento a base di grafite (come feltro di carbonio) per temperature molto elevate o scudi radianti metallici (come molibdeno) per applicazioni ad alta purezza.

Creazione dell'Ambiente: Vuoto e Calore

Le due funzioni distintive del forno — creare un vuoto e generare calore — sono gestite da sistemi dedicati.

Il Sistema di Vuoto

Questa è la differenza chiave rispetto a un forno convenzionale. Il sistema di vuoto utilizza una serie di pompe (ad esempio, pompe meccaniche di "pre-vuoto" e pompe a diffusione o turbomolecolari ad "alto vuoto") per rimuovere aria e altri gas dalla camera.

La rimozione dell'atmosfera previene l'ossidazione e la contaminazione del materiale in lavorazione, che è il motivo principale per l'utilizzo di un forno a vuoto. Il livello di vuoto può essere controllato con precisione per diverse applicazioni.

Il Sistema di Riscaldamento

Gli elementi riscaldanti sono posizionati all'interno della zona calda per irradiare energia sul pezzo da lavorare. Il materiale utilizzato per questi elementi determina la temperatura massima di esercizio del forno.

I materiali comuni includono la grafite per temperature fino a e oltre i 2200°C, o metalli refrattari come molibdeno e tungsteno per processi ad alta purezza che non possono tollerare il carbonio.

Gestione del Processo: Controllo e Raffreddamento

Una volta che il pezzo è stato riscaldato nel vuoto, il processo deve essere gestito con precisione fino alla sua conclusione.

Il Sistema di Controllo

Il sistema di controllo è il cervello dell'operazione, composto da sensori (termocoppie, vacuometri), controllori e alimentatori. Automatizza l'intera ricetta di trattamento termico.

Questo sistema gestisce con precisione la velocità di rampa di riscaldamento, il tempo di mantenimento alla temperatura, il livello di vuoto e la sequenza finale di raffreddamento o tempra, garantendo la ripetibilità e la qualità del processo.

Il Sistema di Raffreddamento

Dopo che il ciclo di riscaldamento è completato, il pezzo deve essere raffreddato in modo controllato. Il sistema di raffreddamento è responsabile di questa fase critica, che spesso determina le proprietà finali del materiale come la durezza.

La maggior parte dei forni moderni utilizza una tempra a gas ad alta pressione. Il sistema riempie rapidamente la camera con un gas inerte come azoto o argon, che viene poi fatto circolare da una ventola ad alta potenza attraverso il pezzo caldo per raffreddarlo rapidamente.

Comprendere i Compromessi Chiave di Progettazione

I componenti specifici scelti per un forno rappresentano una serie di compromessi ingegneristici adattati al suo scopo previsto.

Progettazione a Parete Calda vs. Parete Fredda

Mentre la maggior parte dei forni a vuoto industriali sono design a parete fredda (come descritto sopra) per la loro capacità di alta temperatura e tempi di ciclo rapidi, esistono anche design a parete calda. In un forno a parete calda, gli elementi riscaldanti si trovano all'esterno del recipiente del vuoto (una retorta), che si scalda esso stesso. Questi sono tipicamente limitati a temperature più basse.

Selezione degli Elementi Riscaldanti

La scelta tra elementi riscaldanti in grafite e in metallo pieno (molibdeno) è significativa. La grafite è economicamente vantaggiosa ed adatta a temperature estremamente elevate, ma può reagire con alcune leghe. Il molibdeno è più pulito e più inerte, ma è più costoso e ha una temperatura massima inferiore.

Complessità del Sistema di Pompaggio

Il livello di vuoto richiesto determina la complessità e il costo del sistema di pompaggio. Il trattamento termico di base può richiedere solo una semplice pompa meccanica, mentre le applicazioni avanzate di elettronica o aerospaziali richiedono un sistema multistadio ad alto vuoto per raggiungere la purezza necessaria.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione di un forno a vuoto deve allinearsi direttamente con il processo previsto.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza (ad esempio, per dispositivi medici o elettronici): Hai bisogno di una zona calda interamente metallica e di un sistema di vuoto ad alte prestazioni per eliminare qualsiasi contaminazione da carbonio.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del materiale (ad esempio, tempratura degli acciai per utensili): Un potente e controllabile sistema di tempra a gas (raffreddamento) è il componente più critico.

- Se il tuo obiettivo principale sono applicazioni a temperatura molto elevata (>1300°C): Un design a parete fredda con robusti elementi riscaldanti in grafite e isolamento è essenziale.

In definitiva, questi componenti lavorano insieme come un unico strumento finemente sintonizzato per trasformare i materiali in un modo che nessun'altra tecnologia può fare.

Tabella Riassuntiva:

| Componente | Funzione Chiave | Materiali/Esempi Comuni |

|---|---|---|

| Camera a Vuoto | Fornisce ambiente sigillato | Acciaio inossidabile, raffreddato ad acqua |

| Zona Calda | Isola e contiene il calore | Grafite, scudi in molibdeno |

| Sistema di Vuoto | Rimuove l'atmosfera per la purezza | Pompe meccaniche e ad alto vuoto |

| Sistema di Riscaldamento | Genera la temperatura richiesta | Grafite, molibdeno, tungsteno |

| Sistema di Raffreddamento | Controlla il processo di tempra | Tempra a gas ad alta pressione con ventole |

| Sistema di Controllo | Automatizza e monitora il processo | Sensori, controllori, alimentatori |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi personalizzati come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per la lavorazione ad alta purezza, il miglioramento delle proprietà dei materiali o le applicazioni a temperature estreme. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi di trattamento termico e guidare l'innovazione nel tuo lavoro!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza