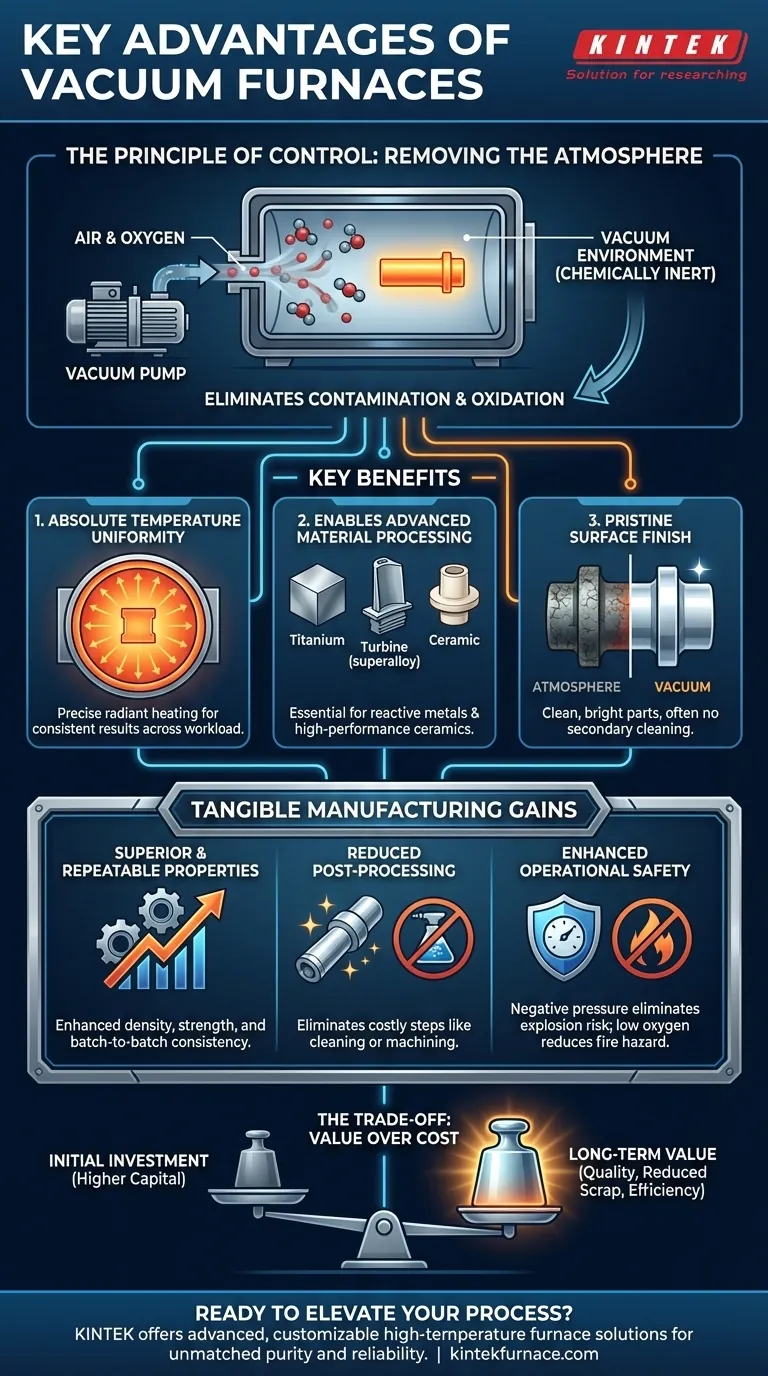

Nella sua essenza, un forno a vuoto offre vantaggi significativi creando un ambiente chimicamente inerte e altamente controllabile per il trattamento termico. I vantaggi chiave sono la prevenzione dell'ossidazione e della contaminazione, che si traduce in proprietà dei materiali superiori, finiture superficiali impeccabili ed eccezionale ripetibilità del processo. Questo livello di controllo li rende indispensabili per la lavorazione di materiali avanzati e reattivi.

Il vero valore di un forno a vuoto non è solo la sua capacità di generare calore, ma il suo potere di rimuovere l'atmosfera. Eliminando variabili incontrollate come l'ossigeno, trasforma il trattamento termico da un processo di forza bruta a una scienza precisa e ripetibile.

Il Principio di Controllo: Perché il Vuoto è Importante

Un forno a vuoto opera su un principio semplice ma potente: rimuovendo l'aria e altri gas, si eliminano le principali fonti di contaminazione e inconsistenza nel trattamento termico. Questo crea un ambiente ideale per ottenere risultati metallurgici specifici e di alta qualità.

Eliminare la Contaminazione Atmosferica

Il vantaggio più significativo del vuoto è l'assenza di ossigeno. Ad alte temperature, l'ossigeno reagisce aggressivamente con la maggior parte dei metalli, causando ossidazione (formazione di scaglie) e decarburazione (perdita di carbonio dallo strato superficiale dell'acciaio).

L'ambiente a vuoto previene efficacemente queste reazioni. Ciò assicura che l'integrità superficiale e la composizione chimica del materiale rimangano invariate, dando come risultato pezzi puliti e brillanti che spesso non richiedono pulizia secondaria.

Ottenere un'Assoluta Uniformità di Temperatura

In un forno convenzionale, le correnti d'aria creano punti caldi e freddi, portando a un riscaldamento non uniforme. Il vuoto, essendo spazio vuoto, minimizza il trasferimento di calore per convezione.

Il calore viene invece trasferito principalmente per irraggiamento, che è molto più uniforme. Questo, combinato con controlli computerizzati avanzati, consente una gestione della temperatura incredibilmente precisa e uniforme su tutto il carico di lavoro, assicurando che ogni pezzo riceva esattamente lo stesso trattamento.

Abilitare la Lavorazione di Materiali Avanzati

Alcuni materiali sono altamente reattivi con i gas atmosferici, anche in tracce. Il vuoto non è solo vantaggioso ma essenziale per la loro lavorazione.

Ciò include metalli reattivi come titanio, tungsteno e molibdeno, così come superleghe ad alte prestazioni e ceramiche avanzate utilizzate in applicazioni aerospaziali, mediche ed elettroniche.

Vantaggi Tangibili per le Operazioni di Fabbricazione

L'ambiente controllato di un forno a vuoto si traduce direttamente in miglioramenti misurabili nella qualità del prodotto, nella coerenza del processo e nella sicurezza sul lavoro.

Proprietà dei Materiali Superiori e Ripetibili

Prevenendo la contaminazione superficiale e garantendo un riscaldamento e un raffreddamento uniformi, i forni a vuoto producono pezzi con proprietà dei materiali migliorate, come maggiore densità e resistenza.

La natura computerizzata del processo assicura che questi risultati siano altamente ripetibili da lotto a lotto, il che è fondamentale per le applicazioni con rigorosi standard di controllo qualità.

Finitura Superficiale Impeccabile

I pezzi lavorati sottovuoto emergono con una finitura superficiale pulita e brillante, priva di scaglie e scolorimenti comuni nei trattamenti termici a base atmosferica.

Questa finitura superiore può ridurre o eliminare completamente la necessità di passaggi di post-lavorazione costosi e dispendiosi in termini di tempo come la sabbiatura, il decapaggio chimico o la lavorazione meccanica.

Sicurezza Operativa Migliorata

I forni a vuoto sono fondamentalmente più sicuri di molte alternative. Poiché operano a pressione negativa, il rischio di un pericoloso accumulo di pressione che possa causare un'esplosione è eliminato.

Inoltre, l'ambiente a basso contenuto di ossigeno riduce drasticamente il rischio di incendio, che può essere una preoccupazione nei forni che utilizzano gas atmosferici infiammabili.

Comprendere i Compromessi: Costo vs. Capacità

Sebbene i vantaggi siano chiari, un forno a vuoto è un investimento significativo. La sua adozione deve essere giustificata dalle esigenze specifiche del materiale e del prodotto finale.

L'Investimento Iniziale

I forni a vuoto rappresentano un costo di capitale più elevato rispetto ai forni atmosferici convenzionali. La complessità delle pompe per vuoto, della camera e dei sistemi di controllo contribuisce a questa spesa.

Questo costo deve essere bilanciato rispetto al valore a lungo termine derivante da pezzi di qualità superiore, tassi di scarto ridotti ed eliminazione delle fasi di post-lavorazione.

La Giustificazione del Processo è Critica

Un forno a vuoto non è lo strumento giusto per ogni lavoro. Per il trattamento termico semplice di acciai a basso tenore di carbonio, dove l'ossidazione superficiale non è una preoccupazione critica, un forno atmosferico meno costoso può essere sufficiente.

La decisione di utilizzare un forno a vuoto deve essere guidata da una chiara necessità di purezza, precisione e dai requisiti specifici del materiale in lavorazione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia di trattamento termico appropriata dipende interamente dai tuoi obiettivi finali. Valuta le tue priorità per determinare se un forno a vuoto è l'investimento appropriato.

- Se la tua priorità principale è la massima prestazione e purezza del materiale: Un forno a vuoto è la scelta non negoziabile per metalli reattivi, superleghe, impianti medici e componenti per i quali qualsiasi contaminazione è inaccettabile.

- Se la tua priorità principale è la ripetibilità del processo e una finitura superficiale impeccabile: La lavorazione sottovuoto è ideale per la produzione ad alto volume di componenti di precisione dove proprietà metallurgiche coerenti e una finitura pulita riducono i costi a valle.

- Se la tua priorità principale è l'indurimento per scopi generali di metalli non reattivi: Valuta attentamente il rapporto costo-beneficio. Un forno a vuoto fornirà un risultato superiore, ma devi determinare se tale qualità giustifica l'investimento rispetto a un forno atmosferico moderno.

In definitiva, scegliere un forno a vuoto è un investimento nel controllo assoluto, che ti consente di ottenere proprietà dei materiali e standard di qualità altrimenti irraggiungibili.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene Ossidazione e Contaminazione | Elimina ossigeno e gas per evitare la formazione di scaglie, la decarburazione e mantenere l'integrità superficiale. |

| Garantisce Uniformità della Temperatura | Utilizza l'irraggiamento per un riscaldamento uniforme, consentendo un controllo preciso e risultati coerenti su tutti i pezzi. |

| Abilita la Lavorazione di Materiali Avanzati | Essenziale per metalli reattivi, superleghe e ceramiche nei settori aerospaziale, medico ed elettronico. |

| Migliora la Qualità del Prodotto e la Ripetibilità | Fornisce resistenza e densità superiori e consistenza lotto dopo lotto per standard di alta qualità. |

| Fornisce una Finitura Superficiale Impeccabile | Produce pezzi puliti e brillanti che riducono o eliminano la costosa post-lavorazione come la sabbiatura. |

| Migliora la Sicurezza Operativa | Funziona a pressione negativa per eliminare i rischi di esplosione e ridurre i pericoli di incendio. |

Pronto a elevare i tuoi processi di trattamento termico con precisione e affidabilità? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura all'avanguardia, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e con Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con metalli reattivi, superleghe o altri materiali avanzati, i nostri forni a vuoto offrono purezza, ripetibilità e sicurezza senza pari. Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati superiori e ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo