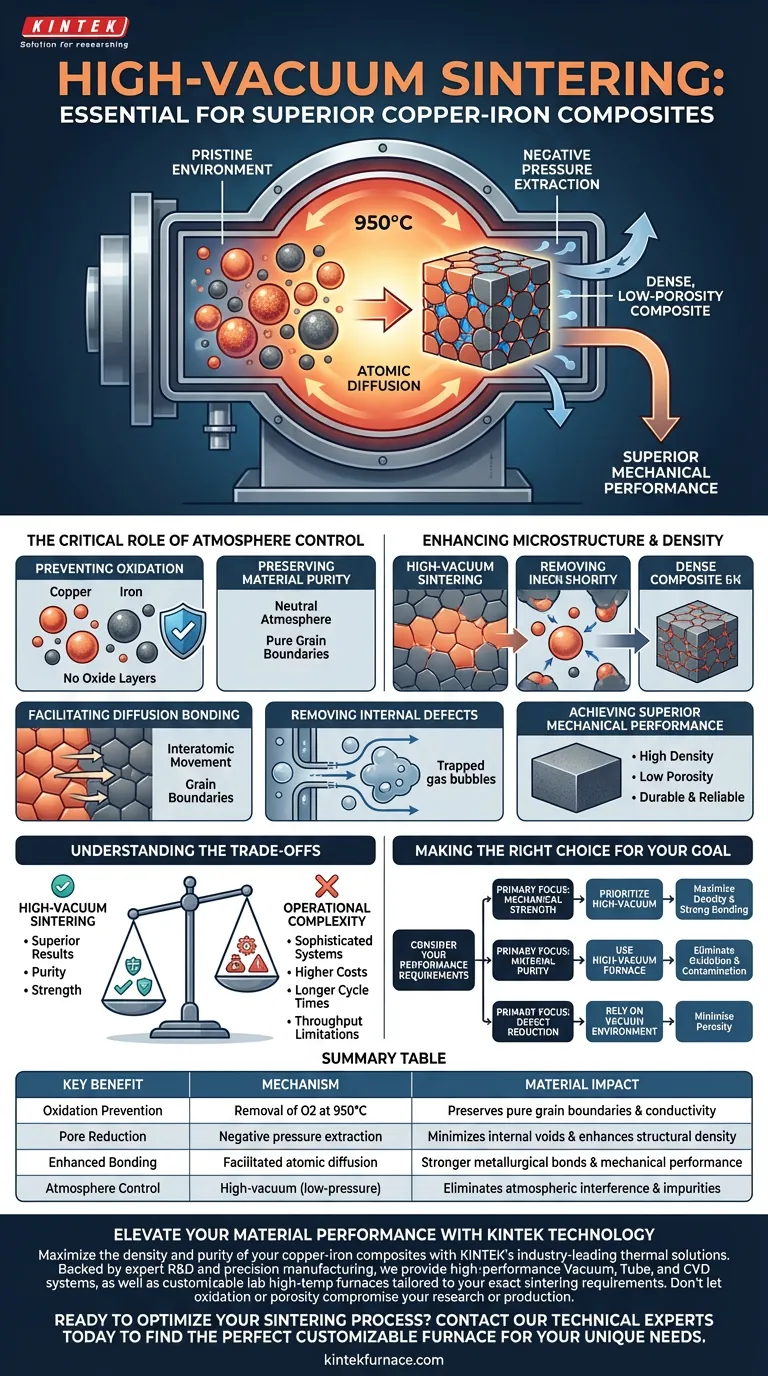

La sinterizzazione ad alto vuoto crea un ambiente incontaminato a bassa pressione, fondamentale per la lavorazione dei compositi rame-ferro. Operando ad alte temperature (circa 950°C) sottovuoto, il forno previene l'ossidazione della matrice metallica. Contemporaneamente, la pressione negativa estrae attivamente i gas interni e promuove la diffusione atomica, garantendo un prodotto finale denso, a bassa porosità e meccanicamente superiore.

Il valore essenziale di un forno ad alto vuoto risiede nella sua capacità di eliminare le interferenze atmosferiche. Rimuovendo ossigeno e gas residui, consente alle particelle metalliche di legarsi a livello atomico, trasformando la polvere sciolta in un composito solido e ad alta densità privo di difetti strutturali.

Il Ruolo Critico del Controllo dell'Atmosfera

Prevenzione dell'Ossidazione della Matrice

La sfida principale nella sinterizzazione dei compositi rame-ferro è la reattività dei metalli. Alla temperatura di lavorazione richiesta di 950°C, la matrice di rame è altamente suscettibile all'ossidazione se esposta all'aria.

Preservazione della Purezza del Materiale

Un ambiente ad alto vuoto agisce come un'atmosfera neutra. Eliminando l'ossigeno dalla camera, il forno previene la formazione di strati di ossido sulle particelle di rame e ferro. Ciò garantisce che i bordi dei grani rimangano puri, prerequisito per un forte legame metallurgico.

Miglioramento della Microstruttura e della Densità

Facilitazione del Legame per Diffusione

La sinterizzazione in fase solida si basa sul movimento degli atomi tra le particelle per creare resistenza. L'ambiente sottovuoto utilizza la pressione negativa per facilitare questo legame per diffusione e la bagnabilità tra le particelle di polvere.

Rimozione dei Difetti Interni

Durante il processo di sinterizzazione, i gas intrappolati possono creare vuoti che indeboliscono il materiale. L'ambiente sottovuoto estrae attivamente questi gas interni residui.

Ottenimento di Prestazioni Meccaniche Superiori

La rimozione dei gas e la promozione della bagnabilità si traducono in un composito finito ad alta densità e bassa porosità. Questa integrità strutturale si traduce direttamente in prestazioni meccaniche migliorate, rendendo il materiale più durevole e affidabile.

Comprensione dei Compromessi

Complessità e Costo del Processo

Sebbene la sinterizzazione ad alto vuoto produca risultati superiori, introduce una maggiore complessità operativa rispetto alla sinterizzazione in atmosfera standard. Raggiungere e mantenere alti livelli di vuoto richiede sofisticati sistemi di pompaggio e una meticolosa manutenzione delle guarnizioni, il che aumenta sia l'investimento iniziale di capitale che i costi operativi.

Limitazioni di Throughput

I cicli sottovuoto richiedono spesso un tempo significativo per pompare la camera prima che inizi il riscaldamento e per raffreddare sottovuoto per prevenire la ri-ossidazione. Ciò può comportare tempi di ciclo più lunghi rispetto ai forni a nastro continuo utilizzati nella sinterizzazione in atmosfera protettiva, limitando potenzialmente il throughput per la produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la sinterizzazione ad alto vuoto è l'approccio corretto per la tua specifica applicazione rame-ferro, considera i tuoi requisiti di prestazione.

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità alla sinterizzazione ad alto vuoto per massimizzare la densità e garantire un forte legame per diffusione tra le fasi di rame e ferro.

- Se il tuo obiettivo principale è la purezza del materiale: Utilizza un forno ad alto vuoto per eliminare il rischio di ossidazione e contaminazione dei bordi dei grani, che degrada la conducibilità e la resistenza.

- Se il tuo obiettivo principale è la riduzione dei difetti: Affidati all'ambiente sottovuoto per estrarre i gas residui, riducendo così la porosità nel componente finale.

La sinterizzazione ad alto vuoto non è semplicemente un processo di riscaldamento; è uno strumento di purificazione e densificazione essenziale per i compositi ad alte prestazioni.

Tabella Riassuntiva:

| Beneficio Chiave della Sinterizzazione | Meccanismo | Impatto sul Materiale |

|---|---|---|

| Prevenzione dell'Ossidazione | Rimozione di O2 a 950°C | Preserva bordi dei grani puri e conducibilità |

| Riduzione dei Pori | Estrazione a pressione negativa | Minimizza i vuoti interni e migliora la densità strutturale |

| Legame Migliorato | Diffusione atomica facilitata | Legami metallurgici più forti e prestazioni meccaniche |

| Controllo dell'Atmosfera | Alto vuoto (bassa pressione) | Elimina interferenze atmosferiche e impurità |

Eleva le Prestazioni dei Tuoi Materiali con la Tecnologia KINTEK

Massimizza la densità e la purezza dei tuoi compositi rame-ferro con le soluzioni termiche leader del settore di KINTEK. Supportati da R&S esperti e produzione di precisione, forniamo sistemi Vacuum, Tube e CVD ad alte prestazioni, oltre a forni ad alta temperatura da laboratorio personalizzabili, su misura per le tue esatte esigenze di sinterizzazione. Non lasciare che l'ossidazione o la porosità compromettano la tua ricerca o produzione.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare il forno personalizzabile perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Studying the Effect of Different Lubricant Materials on the Tribological Properties & Hardness of Cu-Fe Composite Prepared By PM. DOI: 10.47485/2832-9384.1048

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché la degassificazione è importante nella fusione dei metalli e come aiuta il vuoto? Ottenere leghe metalliche più pure e resistenti

- Perché viene utilizzato un forno sotto vuoto per asciugare il gel di NaFePO4? Prevenire l'ossidazione e garantire l'omogeneità chimica

- Quali sono i principali vantaggi della tempra sottovuoto? Ottenere una qualità superficiale superiore e proprietà dei materiali migliorate

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Qual è la temperatura massima che un forno ad alto vuoto può raggiungere? Trova l'intervallo giusto per il tuo processo

- Qual è l'applicazione dei forni a vuoto nella sinterizzazione delle ceramiche? Ottenere ceramiche ad alta purezza e dense

- Qual è l'uso principale di un forno a doppio scopo sottovuoto/idrogeno? Essenziale per la sintesi di diamanti e la sinterizzazione ad alte prestazioni

- Perché un forno di essiccazione sotto vuoto è essenziale durante il trattamento dei precursori dei catalizzatori Pt/Ce(M)? Garantire un'elevata dispersione del metallo