Nell'ambiente esigente di un forno sottovuoto, la grafite si distingue come materiale di primo piano per gli elementi riscaldanti grazie alle sue eccezionali prestazioni a temperature estreme. La sua combinazione unica di stabilità termica, conducibilità elettrica e resistenza meccanica le consente di generare calore intenso e uniforme in modo affidabile nelle condizioni non ossidanti del vuoto. Ciò la rende un componente fondamentale per molti processi industriali ad alta temperatura.

La ragione principale del predominio della grafite non è solo la sua capacità di diventare incredibilmente calda, ma la sua capacità di fornire un calore stabile, uniforme e controllabile. Le sue proprietà lavorano in concerto per creare un sistema di riscaldamento efficiente e robusto perfettamente adatto all'ambiente del forno sottovuoto.

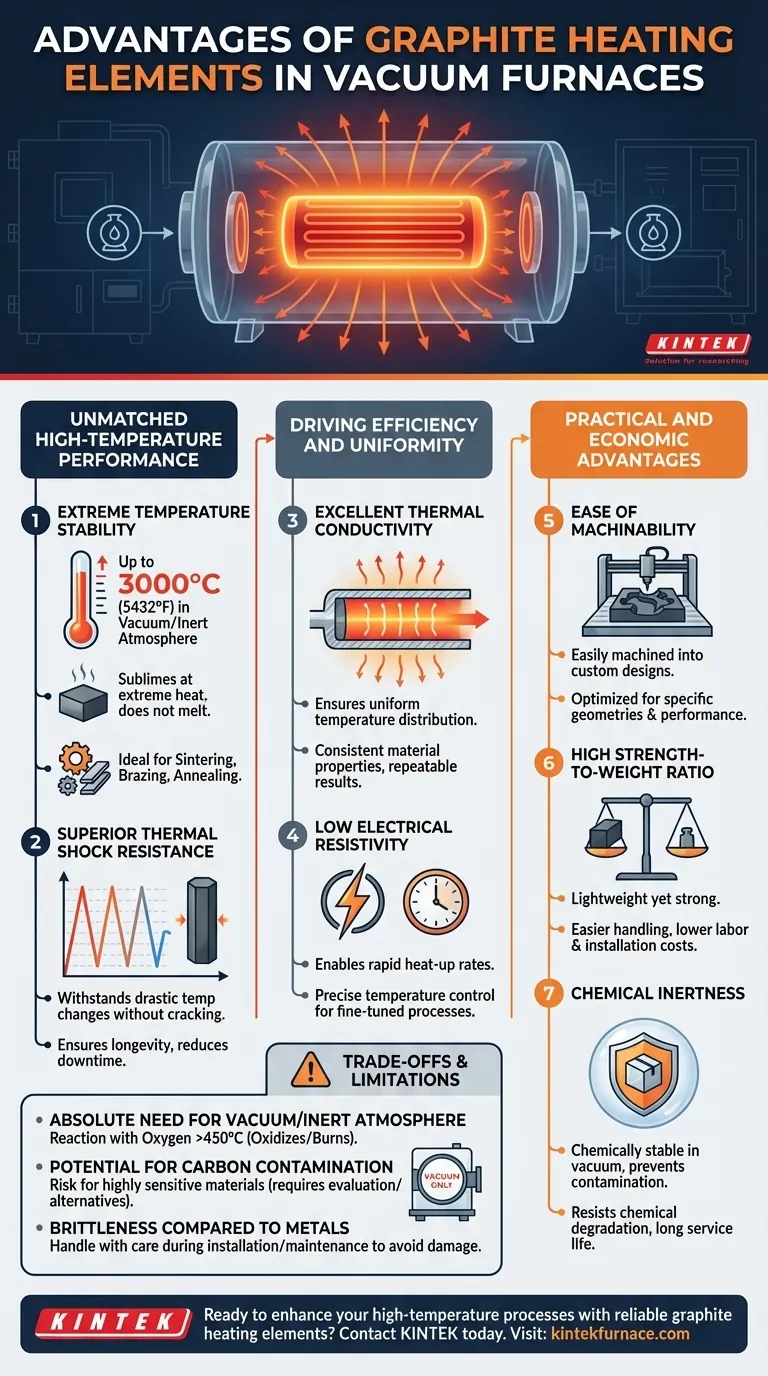

Le basi: prestazioni ad alta temperatura senza pari

Il vantaggio principale della grafite è la sua capacità di mantenere l'integrità strutturale e svolgere la sua funzione a temperature che farebbero fondere o degradare la maggior parte degli altri materiali.

Stabilità a temperature estreme

La grafite non fonde a pressione atmosferica, ma sublima (passa direttamente da solido a gas) a temperature molto elevate. Sottovuoto o in atmosfera inerte, può essere utilizzata stabilmente come elemento riscaldante a temperature fino a 3000°C (5432°F).

Questa capacità è essenziale per processi come sinterizzazione, brasatura e ricottura di materiali avanzati che richiedono calore estremo.

Resistenza superiore agli shock termici

I processi nei forni sottovuoto spesso comportano cicli rapidi di riscaldamento e raffreddamento. La grafite può resistere a questi drastici cambiamenti di temperatura senza rompersi o guastarsi.

Questa resistenza allo shock termico assicura la longevità degli elementi riscaldanti, riduce i tempi di inattività e consente cicli di processo più aggressivi ed efficienti rispetto ad alternative ceramiche più fragili.

Promuovere efficienza e uniformità

Oltre a resistere semplicemente al calore, le proprietà della grafite contribuiscono attivamente a un processo di riscaldamento più efficiente e uniforme, fondamentale per la qualità del prodotto.

Eccellente conducibilità termica

La grafite conduce il calore in modo molto efficace. Questa proprietà assicura che la temperatura attraverso l'elemento riscaldante e in tutta la zona calda del forno sia notevolmente uniforme.

L'eccellente uniformità della temperatura è cruciale per garantire che ogni parte di un pezzo riceva lo stesso trattamento termico, portando a proprietà del materiale coerenti e risultati ripetibili.

Bassa resistività elettrica

Gli elementi riscaldanti in grafite funzionano facendo passare una corrente elettrica attraverso di essi, generando calore attraverso la resistenza (riscaldamento Joule). La bassa resistività della grafite le consente di trasportare correnti elevate in modo efficiente.

Ciò si traduce in rapidi tassi di riscaldamento e un controllo preciso della temperatura, dando agli operatori un comando finemente sintonizzato sul processo termico.

Vantaggi pratici ed economici

La grafite offre vantaggi significativi nella progettazione, fabbricazione e manutenzione del forno stesso, contribuendo a costi complessivi inferiori.

Facilità di lavorazione

A differenza di molte ceramiche ad alta temperatura o metalli refrattari, la grafite è facilmente lavorabile in forme complesse.

Ciò consente la creazione di elementi riscaldanti progettati su misura ottimizzati per geometrie del forno specifiche ed esigenze di riscaldamento, massimizzando l'efficienza e le prestazioni.

Elevato rapporto resistenza-peso

La grafite è sia resistente che leggera. Ciò rende gli elementi riscaldanti di grandi dimensioni e le strutture di supporto all'interno di un forno più facili e sicuri da maneggiare durante l'assemblaggio e la manutenzione.

La massa inferiore riduce anche la necessità di pesanti strutture di supporto interne e può contribuire a costi di manodopera e installazione inferiori.

Inerzia chimica

In un ambiente sottovuoto, la grafite è chimicamente stabile e non reagisce con la maggior parte dei materiali.

Ciò previene la contaminazione del prodotto in trattamento termico e contribuisce alla lunga durata dell'elemento riscaldante, poiché resiste al degrado chimico.

Comprendere i compromessi e i limiti

Sebbene la grafite sia un materiale eccezionale, il suo utilizzo comporta requisiti operativi e considerazioni critiche che devono essere rispettati.

La necessità assoluta di un vuoto o di un'atmosfera inerte

Il più grande limite della grafite è la sua reazione con l'ossigeno ad alte temperature. In presenza di aria, si ossiderà rapidamente (brucerà) a temperature superiori a circa 450°C.

Pertanto, il suo utilizzo come elemento riscaldante è strettamente limitato ad ambienti sottovuoto o a forni riempiti con un gas inerte come argon o azoto. Qualsiasi perdita d'aria può portare alla rapida distruzione della zona calda.

Potenziale di contaminazione da carbonio

Per alcune applicazioni altamente sensibili, esiste il rischio che gli elementi in grafite introducano carbonio nel pezzo o nell'atmosfera del forno attraverso il degassamento.

Sebbene questo non sia un problema per la maggior parte dei processi, i materiali altamente sensibili al contenuto di carbonio potrebbero richiedere elementi riscaldanti alternativi (come molibdeno o tungsteno) o l'uso di grafite rivestita speciale.

Fragilità rispetto ai metalli

Sebbene la grafite sia facilmente lavorabile, è un materiale fragile rispetto agli elementi riscaldanti metallici. Deve essere maneggiata con cura durante l'installazione e la manutenzione per evitare scheggiature o crepe.

Fare la scelta giusta per il tuo processo

In definitiva, la scelta della grafite è una decisione basata sulle esigenze specifiche della tua applicazione termica.

- Se la tua priorità principale sono le temperature estreme (>2000°C) e i cicli rapidi: La grafite è la scelta superiore grazie alla sua impareggiabile stabilità termica e resistenza agli shock termici.

- Se la tua priorità principale è la progettazione economica e l'uniformità della temperatura: La lavorabilità della grafite e l'elevata conducibilità termica consentono la progettazione di zone calde ottimizzate, efficienti e durature.

- Se il tuo processo è sensibile alla contaminazione da carbonio: Devi valutare il rischio e considerare alternative o grafite rivestita speciale per garantire la purezza del prodotto.

Comprendendo queste proprietà, puoi sfruttare la grafite per costruire processi ad alta temperatura altamente affidabili ed efficienti.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Stabilità a temperature estreme | Funziona stabilmente fino a 3000°C sottovuoto o in atmosfere inerti, ideale per processi ad alto calore come sinterizzazione e ricottura. |

| Resistenza superiore agli shock termici | Resiste a rapidi cicli di riscaldamento e raffreddamento senza crepe, garantendo longevità e tempi di inattività ridotti. |

| Eccellente conducibilità termica | Fornisce una distribuzione uniforme della temperatura per risultati coerenti e proprietà dei materiali ripetibili. |

| Bassa resistività elettrica | Permette rapidi tassi di riscaldamento e un controllo preciso della temperatura per un efficiente riscaldamento Joule. |

| Facilità di lavorazione | Consente elementi riscaldanti progettati su misura per prestazioni ottimizzate del forno e requisiti specifici. |

| Elevato rapporto resistenza-peso | Leggero ma resistente, riduce i costi di installazione e manutenzione grazie a una manipolazione più semplice. |

| Inerzia chimica | Previene la contaminazione negli ambienti sottovuoto, estendendo la vita utile e mantenendo la purezza del prodotto. |

Sei pronto a migliorare i tuoi processi ad alta temperatura con elementi riscaldanti in grafite affidabili? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni sottovuoto e a gas, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, fornendo prestazioni superiori, efficienza e risparmio sui costi. Non lasciare che le sfide termiche ti frenino: contattaci oggi per discutere come le nostre soluzioni per forni personalizzate possono avvantaggiare il tuo laboratorio!

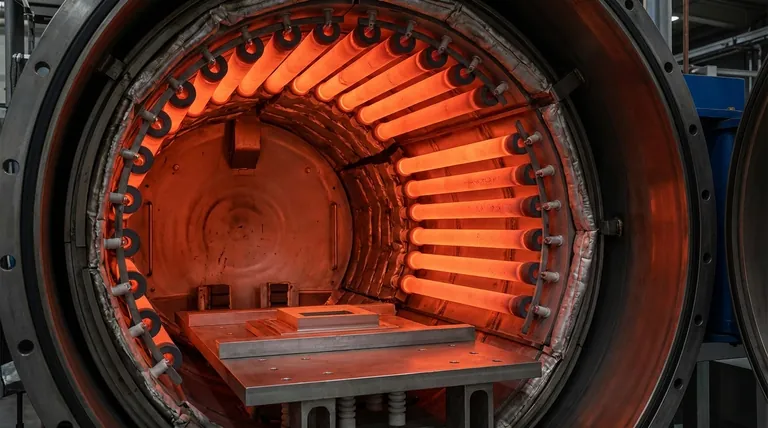

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine