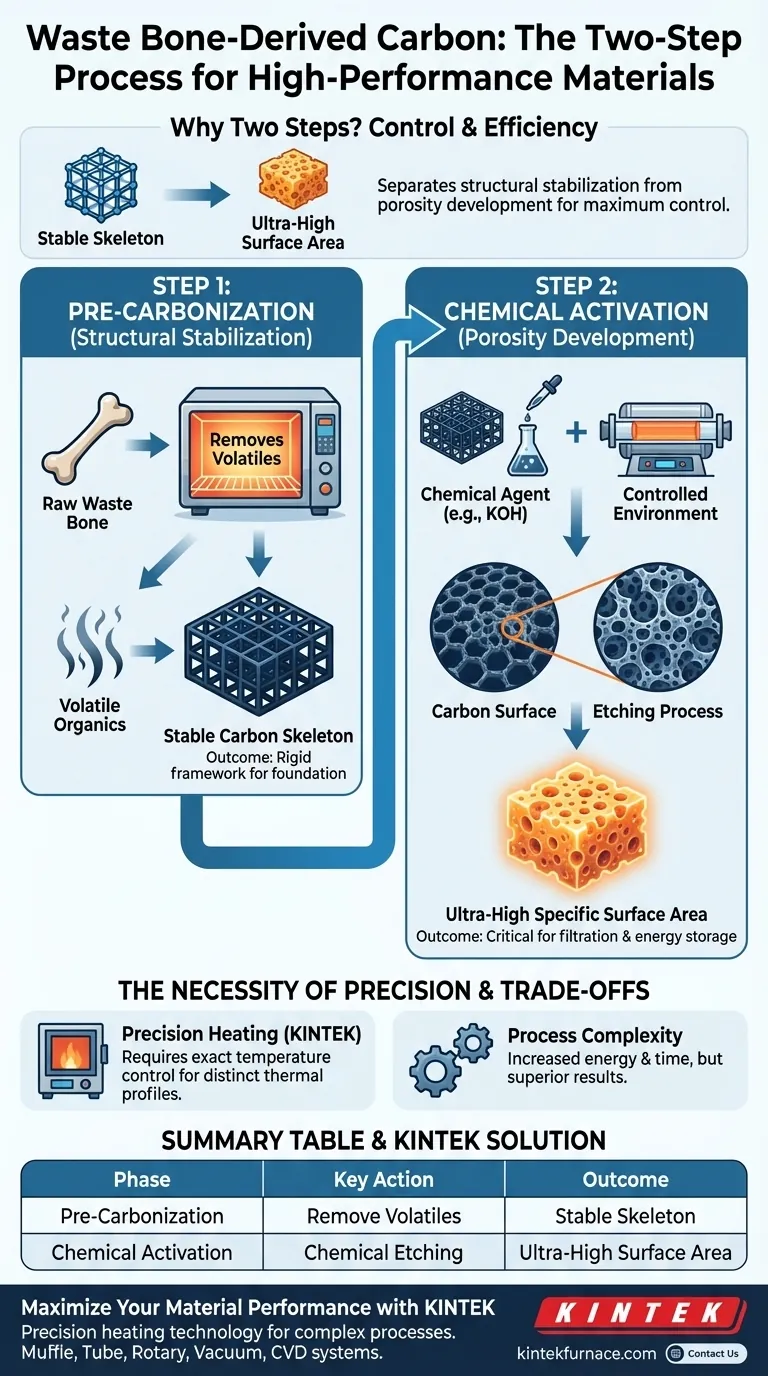

Il processo in due fasi è essenziale per separare la stabilizzazione strutturale dallo sviluppo della porosità. Pre-carbonizzando prima il materiale, si garantisce la rimozione dei composti organici volatili per creare un quadro stabile. Ciò prepara le ossa di scarto per una successiva fase di attivazione, che mira specificamente all'espansione dell'area superficiale senza compromettere l'integrità fondamentale del materiale.

Il vantaggio principale di questo approccio sequenziale è il controllo. Consente di bloccare prima uno scheletro di carbonio stabile, garantendo che la successiva incisione chimica possa generare un'area superficiale specifica ultra-elevata con la massima efficienza.

La Funzione della Pre-Carbonizzazione

Eliminazione dei Componenti Volatili

La fase iniziale del processo si concentra sulla purificazione. Il riscaldamento delle ossa di scarto grezze allontana i composti organici volatili naturalmente presenti nella biomassa. La rimozione precoce di questi elementi impedisce loro di interferire con le reazioni chimiche richieste nelle fasi successive.

Creazione di uno Scheletro Stabile

Una volta rimossi i volatili, il materiale rimanente forma uno scheletro di carbonio stabile. Questo quadro rigido funge da fondamento fisico per il prodotto finale. Senza questa stabilizzazione, il materiale potrebbe collassare o degradarsi in modo imprevedibile durante la fase di attivazione più aggressiva.

Il Ruolo dell'Attivazione Chimica

Incisione della Superficie del Carbonio

Il secondo passo comporta tipicamente l'introduzione di un agente chimico, come il KOH (idrossido di potassio). Questo passo viene eseguito in un ambiente controllato, come un forno tubolare. L'agente chimico incide attivamente la superficie del carbonio precedentemente stabilizzata.

Generazione di un'Area Superficiale Ultra-Elevata

Il processo di incisione fisica altera drasticamente la topografia del materiale. Consumando parti specifiche dello scheletro di carbonio, il processo genera un'area superficiale specifica ultra-elevata. Questa elevata area superficiale è la metrica di prestazione critica per il carbone attivo utilizzato nella filtrazione o nell'accumulo di energia.

La Necessità di Precisione

Sfruttare il Controllo della Temperatura

Il successo in questo processo in due fasi si basa sulle capacità precise dei forni ad alta temperatura da laboratorio. Sono necessari profili termici distinti per allontanare i volatili e per attivare il carbonio. La separazione dei passaggi consente il controllo esatto della temperatura necessario per ottimizzare le reazioni chimiche in ciascuna fase.

Comprendere i Compromessi

Complessità del Processo ed Energia

Sebbene questo metodo produca materiali superiori, è intrinsecamente più complesso della carbonizzazione in un unico passaggio. Richiede due cicli di riscaldamento distinti, il che aumenta il consumo energetico e il tempo totale di elaborazione.

Requisiti di Gestione Chimica

L'uso di attivatori chimici come il KOH introduce sfide di gestione. Questi agenti sono corrosivi e richiedono un'attenta gestione nell'ambiente del forno per prevenire danni alle apparecchiature o pericoli per la sicurezza.

Ottimizzazione della Preparazione del Materiale

Per assicurarti di ottenere il massimo dal tuo carbonio derivato da ossa di scarto, considera i tuoi specifici obiettivi di prestazione quando progetti il tuo profilo termico.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il tuo tempo di permanenza di pre-carbonizzazione sia sufficiente per rimuovere completamente i volatili e solidificare lo scheletro di carbonio prima di introdurre agenti chimici.

- Se il tuo obiettivo principale è l'Area Superficiale Massima: Dai priorità alla precisa regolazione della temperatura durante la fase di attivazione con KOH per massimizzare l'effetto di incisione senza distruggere il quadro sottostante.

Questo metodo sequenziale offre il percorso più affidabile per convertire i rifiuti biologici in materiali funzionali ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Obiettivo Primario | Azione Chiave | Risultato |

|---|---|---|---|

| Pre-Carbonizzazione | Stabilizzazione Strutturale | Rimozione dei composti organici volatili | Scheletro di carbonio stabile |

| Attivazione Chimica | Sviluppo della Porosità | Incisione chimica (es. con KOH) | Area superficiale specifica ultra-elevata |

| Controllo di Precisione | Ottimizzazione | Gestione distinta del profilo termico | Massima efficienza e integrità del materiale |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Pronto a trasformare i rifiuti biologici in materiali funzionali ad alte prestazioni? KINTEK fornisce la tecnologia di riscaldamento di precisione necessaria per complessi processi di carbonizzazione e attivazione in due fasi.

Supportato da R&S e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu richieda un controllo preciso della temperatura per la stabilizzazione strutturale o un ambiente robusto per l'incisione chimica, le nostre attrezzature garantiscono risultati coerenti e di alta qualità per la tua ricerca e produzione.

Fai il passo successivo verso l'eccellenza dei materiali: Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo dell'utilizzo di un sistema di pompaggio ad alto vuoto per film sottili di NiTi? Garantire la stechiometria pura e le prestazioni

- Perché raggiungere una specifica soglia di temperatura è fondamentale durante il processo di carbonizzazione della torba? Sblocca la metallurgia pura

- Perché un sistema di riscaldamento con feedback a circuito chiuso è essenziale per l'analisi TL? Suggerimenti di precisione per cinetiche ad alta accuratezza

- Qual è la funzione di un sistema di sputtering a ultra-alto vuoto con multi-target per CuGaO2? Guida alla Sintesi di Precisione

- In che modo l'orientamento perpendicolare dei supporti del substrato avvantaggia il VTD? Massimizzare l'efficienza e il controllo termico

- Quali sono gli svantaggi dei grandi forni industriali? Evita inefficienze costose e aumenta la produttività

- Perché sono necessari 800 °C per la fosforizzazione di Ln-MoP@C? Sblocca un'ingegneria catalitica superiore

- Perché è necessaria una miscela di Argon (Ar) e Idrogeno (H2) durante il trattamento termico del berillo? Trasformazione del Colore Maestro