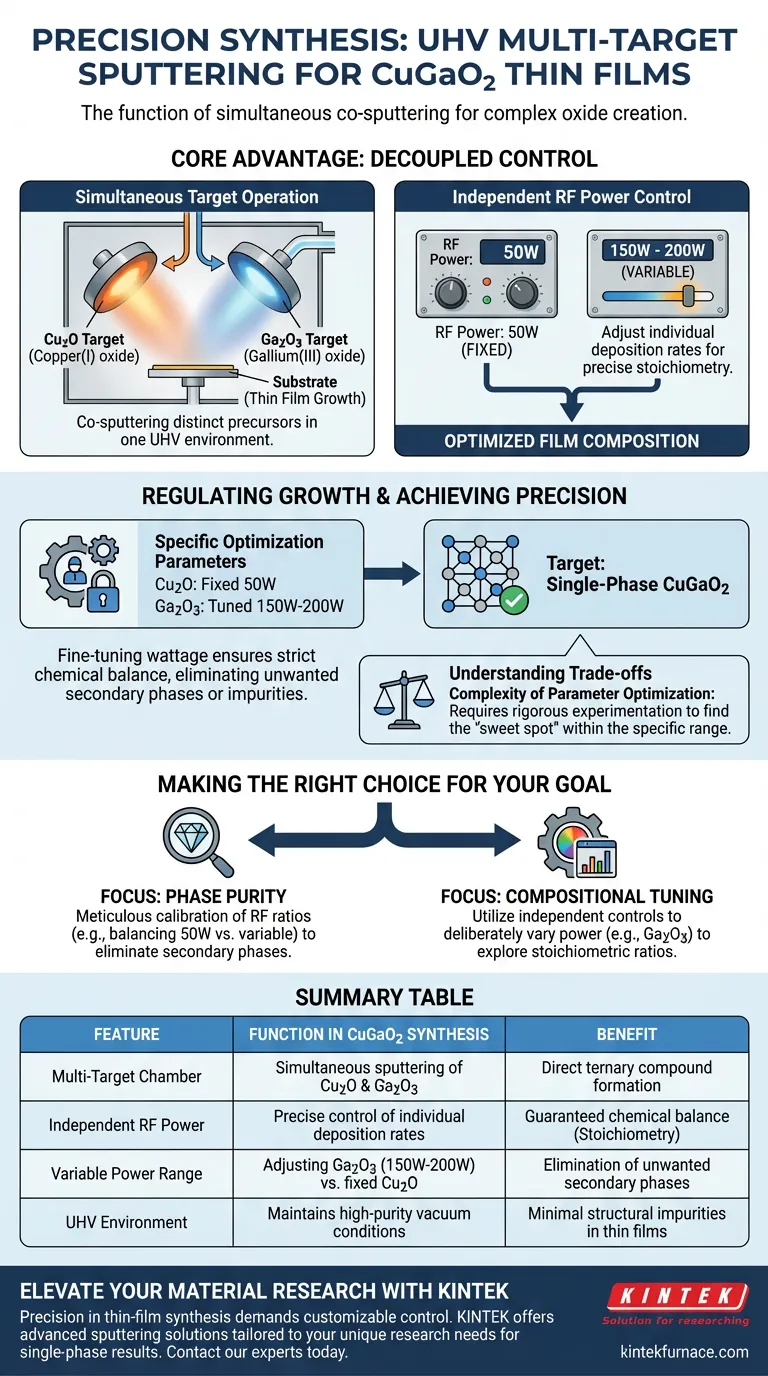

Un sistema di sputtering a ultra-alto vuoto con capacità multi-target funziona come uno strumento di sintesi di precisione che consente la co-sputtering simultanea di materiali sorgente distinti, come Cu2O e Ga2O3, per creare complessi film sottili di CuGaO2. Operando più target all'interno di una singola camera, i ricercatori possono regolare in modo indipendente la velocità di deposizione di ciascun elemento per ottenere l'esatto bilanciamento chimico richiesto per il materiale.

Il vantaggio principale di questo sistema è la capacità di disaccoppiare il controllo dei singoli precursori, consentendo regolazioni indipendenti della potenza a radiofrequenza (RF) per ottimizzare la composizione del film e garantire la formazione di CuGaO2 monofase.

Ottenere Precisione Composizionale

Funzionamento Simultaneo dei Target

La caratteristica distintiva di questo sistema è la sua capacità di ospitare e far funzionare più posizioni di target nello stesso ambiente di vuoto.

Invece di fare affidamento su un singolo target pre-miscelato, il sistema utilizza target separati per i materiali costituenti, in particolare Cu2O (ossido di rame(I)) e Ga2O3 (ossido di gallio(III)).

Il funzionamento simultaneo di questi target è essenziale per la sintesi del composto ternario CuGaO2 direttamente sul substrato.

Controllo Indipendente della Potenza RF

Per ottenere la corretta stechiometria, il sistema consente la regolazione indipendente della potenza a radiofrequenza (RF) per ciascun target.

Materiali diversi hanno rese di sputtering diverse; l'applicazione della stessa potenza a entrambi i target probabilmente risulterebbe in un rapporto chimico errato.

Il controllo indipendente consente all'operatore di "regolare" la velocità di deposizione di un materiale verso l'alto o verso il basso senza influenzare l'altro.

Regolare la Crescita Tramite Regolazioni di Potenza

Parametri di Ottimizzazione Specifici

Una precisa regolazione delle velocità di sputtering si ottiene bloccando una variabile mentre si ottimizza l'altra.

Ad esempio, la nota di riferimento principale indica che un ricercatore può mantenere il target di Cu2O a 50W fissi.

Contemporaneamente, la potenza applicata al target di Ga2O3 può essere regolata tra 150W e 200W.

Mirare alla Sintesi Monofase

L'obiettivo finale di questa applicazione differenziale di potenza è sintetizzare CuGaO2 monofase.

Se il rapporto tra rame e gallio è errato a causa di impostazioni di potenza improprie, il film risultante potrebbe contenere fasi secondarie indesiderate o impurità strutturali.

Regolando finemente la potenza all'interno dell'intervallo specificato, il sistema garantisce che la composizione del film sia rigorosamente controllata.

Comprendere i Compromessi

Complessità dell'Ottimizzazione dei Parametri

Sebbene la co-sputtering multi-target offra un controllo superiore, introduce una notevole complessità nella finestra di processo.

A differenza dello sputtering a singolo target, dove la stechiometria è fissata dal materiale sorgente, questo metodo richiede una rigorosa sperimentazione per trovare il "punto ottimale".

Come indicato dal riferimento, esiste un intervallo specifico (da 150W a 200W per Ga2O3) richiesto per il successo; discostarsi da questa finestra ottimizzata non produrrà il materiale monofase desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si utilizza un sistema di sputtering a ultra-alto vuoto per la sintesi di CuGaO2, il tuo approccio dovrebbe dipendere dai tuoi specifici obiettivi materiali:

- Se la tua priorità principale è la Purezza di Fase: è necessaria una meticolosa calibrazione dei rapporti di potenza RF (ad esempio, bilanciare 50W di Cu2O rispetto a Ga2O3 variabile) per eliminare le fasi secondarie.

- Se la tua priorità principale è la Sintonizzazione Composizionale: utilizza i controlli indipendenti dei target per variare deliberatamente la potenza di Ga2O3 per esplorare diversi rapporti stechiometrici per l'analisi sperimentale.

Questo sistema trasforma la deposizione fisica da vapore standard in un processo di sintesi chimica sintonizzabile, offrendoti il controllo necessario per ingegnerizzare ossidi complessi di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Sintesi di CuGaO2 | Vantaggio |

|---|---|---|

| Camera Multi-Target | Sputtering simultaneo di Cu2O e Ga2O3 | Formazione diretta di composti ternari |

| Potenza RF Indipendente | Controllo preciso delle velocità di deposizione individuali | Bilanciamento chimico garantito (Stechiometria) |

| Intervallo di Potenza Variabile | Regolazione di Ga2O3 (150W-200W) vs. Cu2O fisso | Eliminazione di fasi secondarie indesiderate |

| Ambiente UHV | Mantiene condizioni di vuoto ad alta purezza | Minime impurità strutturali nei film sottili |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione nella sintesi di film sottili richiede più di un semplice alto vuoto: richiede un controllo personalizzabile. Supportata da R&S e produzione esperte, KINTEK offre sistemi avanzati Muffola, Tubo, Rotativi, Sottovuoto e CVD, comprese soluzioni di sputtering ad alte prestazioni su misura per le tue esigenze di ricerca uniche. Sia che tu stia sintetizzando ossidi complessi come CuGaO2 o sviluppando semiconduttori di prossima generazione, i nostri forni ad alta temperatura da laboratorio e i sistemi di deposizione forniscono l'affidabilità di cui hai bisogno per risultati monofase.

Pronto a ottimizzare il tuo processo di deposizione? Contattaci oggi per consultare i nostri esperti su una soluzione personalizzata per il tuo laboratorio.

Guida Visiva

Riferimenti

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è il ruolo dei forni ad alta precisione nel trattamento termico dell'Inconel 718? Padroneggia l'ingegneria microstrutturale

- Quali sono i vantaggi di padroneggiare la fase di sinterizzazione? Ottenere Risparmi sui Costi e Progetti Complessi

- Qual è la funzione principale delle matrici vetrose nella vetrificazione dei rifiuti ad alta attività? Ottenere un'immobilizzazione sicura dei rifiuti radioattivi

- Come fanno i forni industriali di trattamento termico a garantire la stabilità dell'acciaio per molle 55Si2? Ottimizza il tuo processo di rinvenimento

- Perché un forno di essiccazione sottovuoto è essenziale nella sintesi di nano-array di CuCl? Proteggere purezza e prestazioni

- Perché le materie prime vengono compattate in bricchette per la riduzione carbotermica sotto vuoto? Ottimizza la tua produzione di magnesio

- Quali sono i vantaggi del processo di sintesi per stampo per la preparazione del selenuro di zinco (ZnSe)?

- Qual è la funzione principale dell'essiccazione della biomassa di corno bovino per i biocompositi in PVC? Ottimizzare la resistenza del materiale