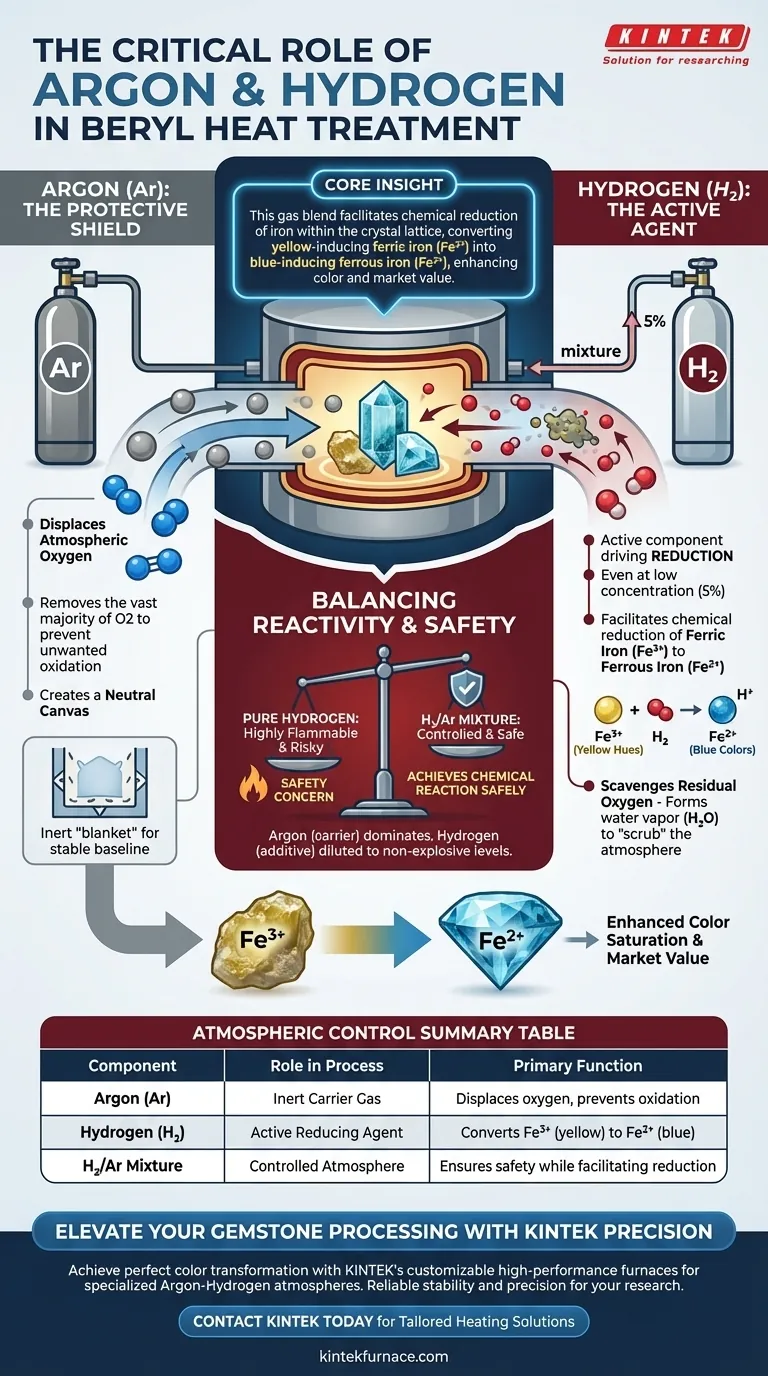

La miscela di Argon (Ar) e Idrogeno (H2) svolge una duplice funzione critica essenziale per alterare il colore delle gemme di berillo. L'Argon funge da "scudo" inerte per spostare l'ossigeno atmosferico, mentre l'Idrogeno agisce come agente riducente attivo che altera chimicamente le impurità della pietra. Questa combinazione crea un ambiente controllato in cui si previene l'ossidazione e si induce una trasformazione del colore favorevole.

Concetto Chiave Questa miscela di gas è strettamente necessaria per facilitare la riduzione chimica del ferro all'interno del reticolo cristallino. Convertendo il ferro ferrico ($Fe^{3+}$) che induce il giallo in ferro ferroso ($Fe^{2+}$) che induce il blu, il trattamento migliora permanentemente la saturazione del colore e il valore di mercato del berillo.

Il Ruolo dell'Argon: Lo Scudo Protettivo

Spostamento dell'Ossigeno Atmosferico

L'Argon è un gas nobile inerte, il che significa che non reagisce chimicamente con la gemma. Il suo scopo principale in questo processo è fungere da volume protettivo.

Inondando la camera del forno con Argon, si sposta fisicamente l'aria ambiente. Questo rimuove la stragrande maggioranza dell'ossigeno, necessario per prevenire l'ossidazione indesiderata della gemma o dei componenti del forno.

Creazione di una Tela Neutra

L'Argon crea una base stabile e neutra per il trattamento termico. Senza questa "coperta" inerte, i gas reattivi introdotti successivamente interagirebbero in modo imprevedibile con gli elementi atmosferici.

Il Ruolo dell'Idrogeno: L'Agente Attivo

Il Meccanismo di Riduzione

L'Idrogeno è il componente attivo che guida il risultato specifico desiderato: la riduzione. Anche a bassa concentrazione (tipicamente 5%), l'Idrogeno agisce come un potente agente riducente.

Il trattamento termico mira alle impurità di ferro all'interno del berillo. L'Idrogeno facilita la riduzione chimica del ferro ferrico ($Fe^{3+}$), che causa le tonalità gialle, in ferro ferroso ($Fe^{2+}$).

Miglioramento della Saturazione del Colore

Questo spostamento chimico è il "Perché" alla base del processo. La conversione in $Fe^{2+}$ è responsabile della produzione dei desiderabili colori blu spesso ricercati nell'acquamarina e in altre varietà di berillo.

Rimozione dell'Ossigeno Residuo

Mentre l'Argon sposta la maggior parte dell'aria, possono rimanere tracce di ossigeno. L'Idrogeno reagisce con questo ossigeno residuo per formare vapore acqueo, "ripulendo" efficacemente l'atmosfera per garantire un ambiente di riduzione puro.

Comprendere i Compromessi

Bilanciamento tra Reattività e Sicurezza

Potresti chiederti perché non si usa Idrogeno puro. L'Idrogeno puro è altamente infiammabile e presenta rischi significativi per la sicurezza nei forni ad alta temperatura.

Utilizzando una miscela in cui l'Argon è il gas portante dominante e l'Idrogeno è un additivo minore (5%), si ottiene la reazione chimica necessaria senza la volatilità di un'atmosfera di Idrogeno puro.

Necessità della Miscela

L'uso di Argon da solo impedirebbe l'ossidazione, ma non migliorerebbe il colore, poiché non sarebbe presente alcun agente riducente per convertire il ferro. Al contrario, un ambiente ricco di ossigeno impedirebbe del tutto la riduzione. Pertanto, la miscela specifica è non negoziabile per il miglioramento del colore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere i risultati estetici desiderati nel trattamento termico del berillo, è necessario controllare l'atmosfera in base alla specifica trasformazione del ferro richiesta.

- Se il tuo obiettivo principale è Eliminare le Tonalità Gialle: Devi introdurre Idrogeno per ridurre con successo gli ioni $Fe^{3+}$ a $Fe^{2+}$.

- Se il tuo obiettivo principale è la Sicurezza del Processo: Affidati all'Argon come gas portante principale per mantenere una pressione positiva e diluire l'Idrogeno infiammabile a livelli non esplosivi.

Un controllo preciso dell'atmosfera è l'unico modo per sbloccare in modo affidabile le ambite tonalità blu nascoste nella struttura della gemma.

Tabella Riassuntiva:

| Componente | Ruolo nel Processo | Funzione Principale |

|---|---|---|

| Argon (Ar) | Gas Portante Inerte | Sposta l'ossigeno e previene l'ossidazione indesiderata |

| Idrogeno (H2) | Agente Riducente Attivo | Converte $Fe^{3+}$ (giallo) in $Fe^{2+}$ (blu) |

| Miscela H2/Ar | Atmosfera Controllata | Garantisce la sicurezza facilitando la riduzione chimica |

Eleva la Tua Lavorazione di Gemme con la Precisione KINTEK

Ottenere la perfetta trasformazione del colore nel berillo richiede un controllo assoluto del tuo ambiente termico. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per gestire atmosfere specializzate di Argon-Idrogeno.

Sia che tu stia cercando di eliminare le tonalità gialle o massimizzare la sicurezza del processo, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità e la precisione richieste dalla tua ricerca. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento su misura possono migliorare l'efficienza e la produttività del tuo laboratorio.

Guida Visiva

Riferimenti

- Bin Hao, Qingfeng Guo. The Effect of Heat Treatment on Yellow-Green Beryl Color and Its Enhancement Mechanism. DOI: 10.3390/cryst15080746

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è la funzione principale di un forno elettrico nella fusione PBG? Guida esperta all'omogeneità termica

- Quali sono i vantaggi dell'utilizzo di apparecchiature di essiccazione a microonde per gel organici? Preserva efficacemente le strutture dei pori

- Quale ruolo svolge la diffrazione a raggi X (XRD) nella valutazione del trattamento termico delle ZIF? Master Material Transformation

- Perché il controllo preciso della temperatura è fondamentale per la crescita di MnBi2Te4? Garantire il successo nella cristallizzazione con metodo flux

- Perché viene utilizzata una linea di tempra a nastro continuo a controllo automatico per gli anelli dei cuscinetti? Precisione e stabilità spiegate

- Quali sono le cause delle inclusioni su larga scala di MgO·Al2O3 nelle superleghe? Guida esperta alla formazione e alla prevenzione

- Perché un forno a convezione forzata è necessario nel flusso di lavoro di preparazione delle polveri? Ottimizza i tuoi materiali termoelettrici

- Quale ambiente fisico fornisce un forno da laboratorio per la ricottura delle perovskiti? Padroneggia la precisione termica e il controllo della deformazione