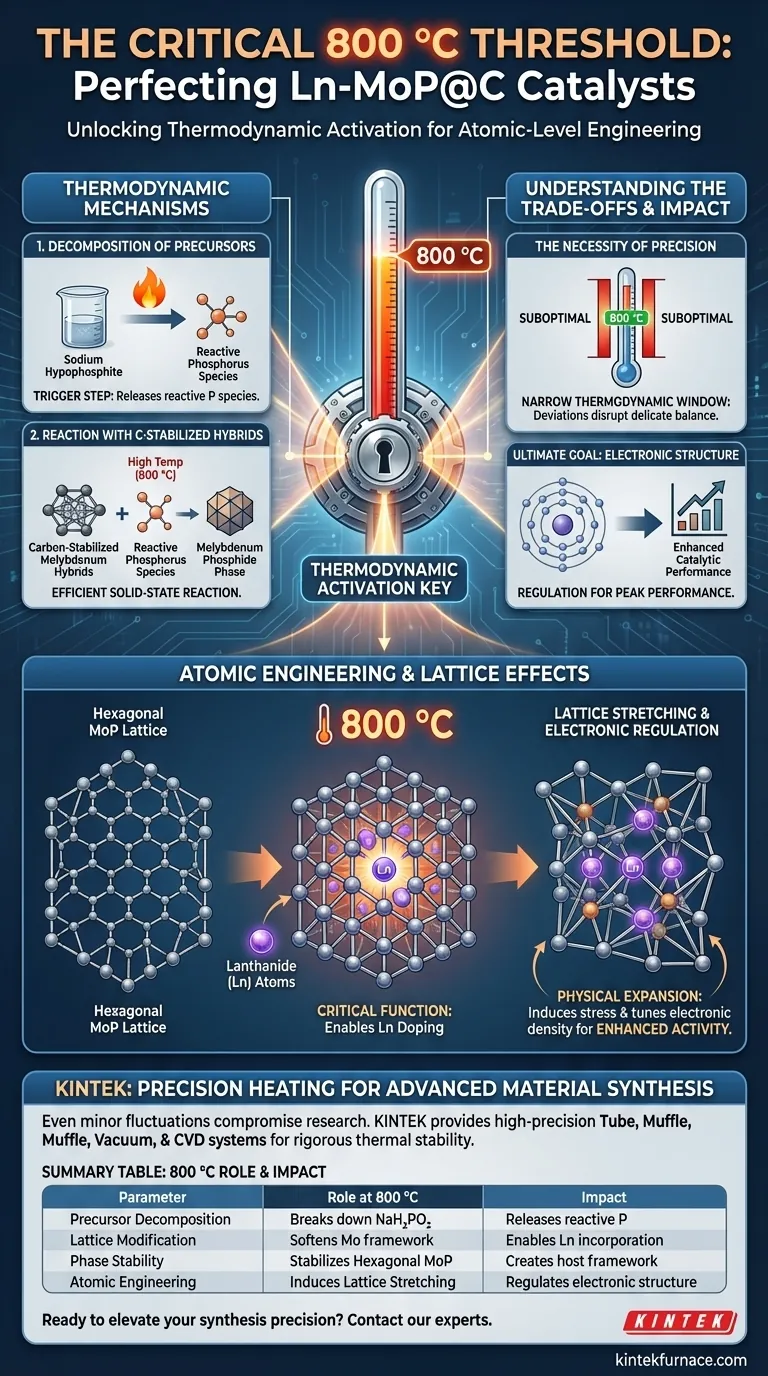

La temperatura specifica di 800 °C è critica perché crea l'ambiente termodinamico preciso richiesto per decomporre la fonte di fosforo (ipofosfito di sodio) e guidare la sua reazione con materiali di molibdeno stabilizzati al carbonio. Questa energia termica è essenziale per forzare gli atomi di lantanide nel reticolo esagonale del fosfuro di molibdeno (MoP), un processo che modifica la struttura atomica del materiale per migliorarne l'attività catalitica.

La soglia degli 800 °C agisce come una chiave di attivazione termodinamica, che sblocca simultaneamente il rilascio di fosforo reattivo e ammorbidisce il reticolo di molibdeno per accettare i droganti lantanidi. Questo preciso trattamento termico ingegnerizza la struttura elettronica del catalizzatore a livello atomico.

I Meccanismi Termodinamici della Fosforizzazione

Decomposizione dei Precursori

A 800 °C, il forno tubolare fornisce energia sufficiente per decomporre completamente l'ipofosfito di sodio. Questa decomposizione è il passo scatenante, che rilascia le specie di fosforo reattive necessarie per le successive trasformazioni chimiche. Senza raggiungere questa temperatura, l'apporto di fosforo sarebbe insufficiente o cineticamente limitato.

Reazione con Ibridi Stabilizzati al Carbonio

Le specie di fosforo generate non agiscono isolatamente; reagiscono con materiali ibridi di molibdeno stabilizzati al carbonio. L'alta temperatura assicura che questa reazione allo stato solido proceda in modo efficiente, convertendo i precursori nella fase desiderata di fosfuro di molibdeno.

Ingegneria Atomica ed Effetti del Reticolo

Incorporazione dei Lantanidi

La funzione più critica dell'ambiente a 800 °C è consentire il successo del drogaggio del materiale. Forza gli atomi di lantanide (Ln) a integrarsi nella struttura cristallina del fosfuro di molibdeno. Questo non è un rivestimento superficiale, ma una modifica intrinseca della composizione del materiale.

Formazione di MoP Esagonale

La fase specifica formata in queste condizioni è il reticolo esagonale di MoP. L'energia termica aiuta a stabilizzare questa specifica geometria cristallina, che funge da struttura ospite per i droganti lantanidi.

Allungamento del Reticolo

Quando gli atomi di lantanide vengono incorporati nel reticolo esagonale di MoP a questa temperatura, inducono uno stress fisico sulla struttura cristallina. Ciò si traduce in un allungamento del reticolo, un'espansione fisica o una distorsione dei legami atomici. Questa deformazione strutturale è una caratteristica chiave del catalizzatore sintetizzato.

Comprendere i Compromessi

La Necessità di Precisione

Il requisito di esattamente 800 °C implica una stretta finestra termodinamica per una sintesi ottimale. Deviare da questa temperatura interrompe il delicato equilibrio richiesto per la decomposizione simultanea dei precursori e il drogaggio del reticolo.

Impatto sulla Struttura Elettronica

L'obiettivo finale del trattamento ad alta temperatura è la regolazione elettronica. L'allungamento del reticolo causato dal trattamento a 800 °C altera la densità elettronica e la struttura a bande del materiale. Questa messa a punto è ciò che porta in definitiva a prestazioni migliorate; non riuscire a raggiungere la temperatura corretta risulterebbe in un materiale con proprietà elettroniche subottimali e un'efficienza catalitica inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo dei catalizzatori Ln-MoP@C, applica le seguenti linee guida:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Mantieni il forno rigorosamente a 800 °C per garantire la formazione della fase MoP esagonale e la corretta decomposizione dell'ipofosfito di sodio.

- Se il tuo obiettivo principale sono le Prestazioni Catalitiche: Riconosci che il trattamento a 800 °C è necessario per indurre l'allungamento del reticolo, che regola direttamente la struttura elettronica per la massima attività.

Aderendo a questo specifico protocollo termico, si garantisce la precisa integrazione atomica richiesta per la catalisi ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Ruolo a 800 °C | Impatto sul Catalizzatore |

|---|---|---|

| Decomposizione dei Precursori | Scompone l'ipofosfito di sodio | Rilascia specie di fosforo reattive |

| Modifica del Reticolo | Ammorbidisce la struttura del molibdeno | Consente l'incorporazione di atomi di lantanide (Ln) |

| Stabilità di Fase | Stabilizza il reticolo esagonale di MoP | Crea la struttura ospite per i droganti |

| Ingegneria Atomica | Induce l'allungamento del reticolo | Regola la struttura elettronica per l'attività |

Riscaldamento di Precisione per la Sintesi di Materiali Avanzati

Raggiungere la soglia esatta di 800 °C è vitale per l'ingegneria atomica dei catalizzatori Ln-MoP@C. Presso KINTEK, comprendiamo che anche lievi fluttuazioni di temperatura possono compromettere i risultati della tua ricerca. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Tubolari, Muffole, Sottovuoto e CVD ad alta precisione progettati per mantenere la rigorosa stabilità termica richiesta per la complessa fosforizzazione e il drogaggio del reticolo.

Sia che tu necessiti di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile su misura per le tue esigenze di laboratorio uniche, KINTEK offre l'affidabilità necessaria per spingere i confini della scienza catalitica.

Pronto a elevare la precisione della tua sintesi? Contatta oggi i nostri esperti tecnici per trovare la soluzione di riscaldamento perfetta per la tua prossima scoperta.

Guida Visiva

Riferimenti

- Jiancheng Li, Bin Liu. Balancing H <sup>*</sup> Adsorption/Desorption by Localized 4f Orbital Electrons of Lanthanide Dopants in Carbon‐Encapsulated MoP for Boosted Hydrogen Evolution. DOI: 10.1002/advs.202417583

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di crogioli di grafite o acciaio inossidabile per il cloruro di rubidio? Garantire la massima purezza

- Quali sono i vantaggi di un forno a essiccazione sotto vuoto per compositi di nanosheet NiCo2O4? Proteggi la tua integrità nanostrutturale

- Perché le lingotti d'acciaio T91 devono subire un'omogeneizzazione a lungo termine? Garantire un'uniformità microstrutturale ad alte prestazioni

- Perché la macinazione a sfere delle polveri di leghe di alluminio deve avvenire in argon? Garantire l'integrità del materiale e prevenire l'ossidazione

- Quale ruolo gioca l'attrezzatura analitica di precisione nella R&S petrolchimica? Ingegnerizzare il futuro del raffinamento efficiente

- Perché viene utilizzato un processo di sinterizzazione a due stadi per LATP poroso? Padroneggia l'integrità strutturale e la porosità

- Perché l'isolamento termico viene applicato ai componenti cilindrici nei test di stress termico? Migliorare la precisione del calcolo

- Quali sono le funzioni primarie del flusso di azoto ad alta purezza nella pirolisi del carbonio? Ottimizzare purezza e struttura dei pori