Sebbene sembrino potenti, i principali svantaggi di un grande forno industriale sono incentrati sulle significative inefficienze operative e sulla mancanza di flessibilità. Il loro ingombro fisico sostanziale e l'elevato consumo energetico sono le preoccupazioni più immediate, ma questi problemi superficiali indicano sfide più profonde nei costi, nell'integrazione del flusso di lavoro e nel controllo del processo che possono influire negativamente sui risultati economici di un impianto.

Il problema principale non è la dimensione in sé, ma il potenziale di una discrepanza fondamentale tra le capacità del forno e le esigenze effettive di produzione. Un forno sovradimensionato introduce sprechi sistemici in termini di spazio, energia e tempo, rendendolo un onere per qualsiasi processo che non funzioni costantemente alla massima capacità.

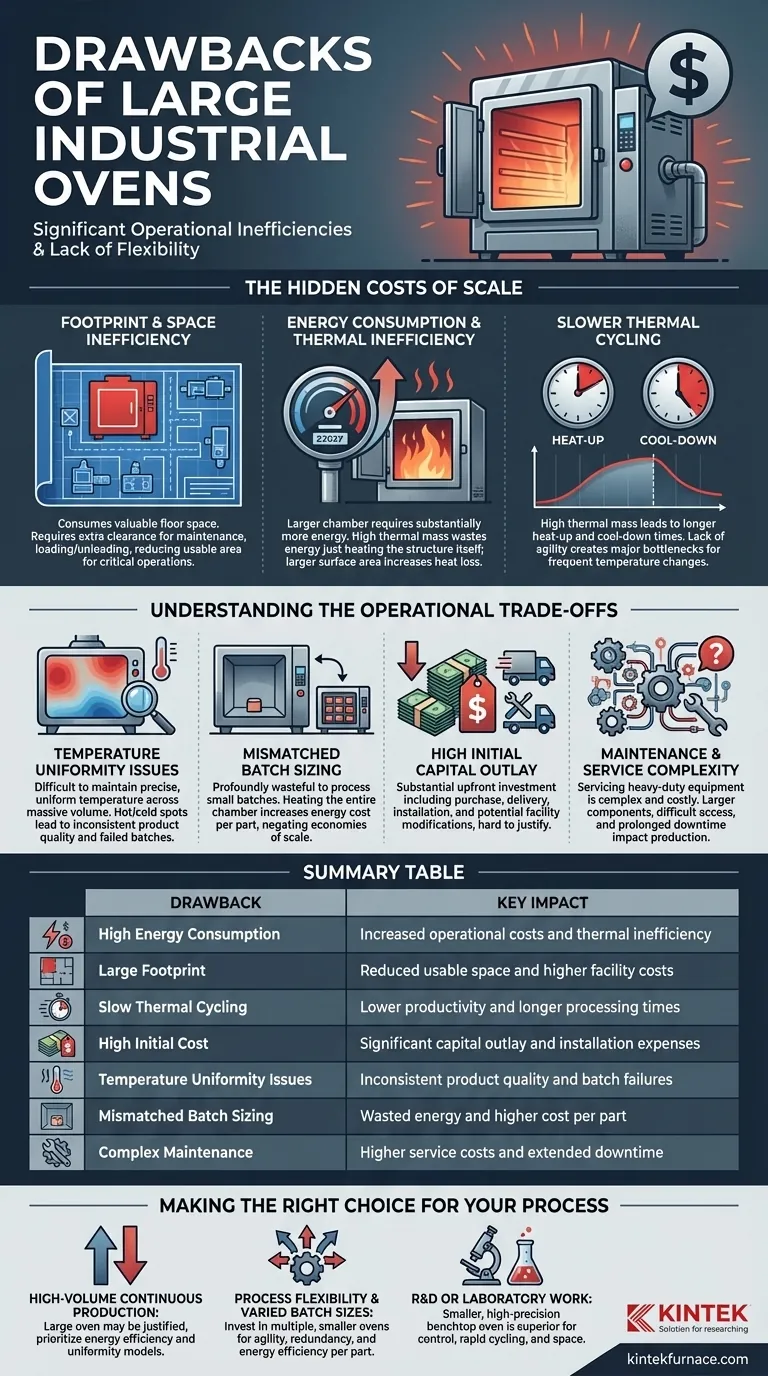

I costi nascosti della scala

Scegliere un forno grande comporta più della semplice allocazione dello spazio a terra. La decisione comporta implicazioni finanziarie e operative a lungo termine che spesso vengono sottovalutate durante l'acquisto iniziale.

Ingombro e inefficienza dello spazio

Un grande forno industriale occupa una quantità significativa di spazio prezioso a terra. In un impianto di produzione trafficato o in un laboratorio limitato, questo spazio è prezioso.

Non si tratta solo dell'ingombro fisico della macchina stessa. È necessario tenere conto anche dello spazio libero necessario per l'accesso alla manutenzione, delle aree di carico/scarico e della ventilazione, riducendo ulteriormente l'area utilizzabile per altre operazioni critiche.

Consumo energetico e inefficienza termica

Lo svantaggio operativo più significativo è il consumo energetico. Un volume di camera maggiore richiede molta più energia per riscaldarsi e mantenere la temperatura.

Questa inefficienza è radicata in due principi. In primo luogo, la maggiore massa termica del forno (la quantità di energia assorbita dalla sua struttura) significa che più energia viene sprecata solo per riscaldare il forno stesso. In secondo luogo, la sua maggiore superficie offre maggiori opportunità di dispersione del calore nell'ambiente circostante.

Cicli termici più lenti

La stessa massa termica che aumenta l'uso di energia si traduce anche in tempi di riscaldamento e raffreddamento molto più lunghi.

Questa mancanza di agilità influisce direttamente sulla produttività. Se il processo richiede frequenti cambiamenti di temperatura o comporta l'esecuzione di diversi lotti diversi al giorno, il tempo speso ad aspettare che il forno raggiunga il setpoint o diventi sicuro da aprire diventa un collo di bottiglia importante.

Maggiore esborso di capitale iniziale

Oltre ai costi operativi, l'investimento iniziale per un grande forno industriale è sostanziale. Il prezzo di acquisto, la consegna e l'installazione—che possono richiedere modifiche alla struttura—contribuiscono tutti a un elevato esborso di capitale iniziale che può essere difficile da giustificare.

Comprendere i compromessi operativi

La decisione di utilizzare un forno grande impone una serie di compromessi che possono influire sulla qualità del prodotto e sull'agilità operativa complessiva. Comprendere questi compromessi è fondamentale.

La sfida dell'uniformità della temperatura

Raggiungere e mantenere una temperatura precisa e uniforme su un volume interno enorme è una sfida ingegneristica significativa.

Possono svilupparsi punti caldi e freddi, che portano a una qualità del prodotto incoerente. Per processi sensibili come la polimerizzazione, la ricottura o la sterilizzazione, la mancanza di uniformità della temperatura può comportare lotti falliti e materiali sprecati.

Dimensionamento del lotto non corrispondente

Un forno grande è efficiente solo quando è completamente carico. L'utilizzo di un forno grande per lavorare un lotto piccolo è profondamente dispendioso.

Si paga per riscaldare l'intero volume della camera, indipendentemente dalle dimensioni del carico. Questo scenario comune aumenta drasticamente il costo energetico per pezzo e annulla qualsiasi potenziale economia di scala, un po' come usare un autobus cittadino per trasportare un singolo passeggero.

Complessità di manutenzione e assistenza

La manutenzione di apparecchiature grandi e per impieghi gravosi è intrinsecamente più complessa e costosa.

I componenti sono più grandi, l'accesso può essere più difficile e i tempi di inattività hanno spesso un impatto maggiore sui programmi di produzione. Trovare tecnici qualificati per assistere sistemi specializzati di grandi dimensioni può anche essere una sfida.

Fare la scelta giusta per il tuo processo

Per evitare questi svantaggi, il processo di selezione deve essere guidato da una valutazione realistica delle tue esigenze operative specifiche, non solo dalla tua massima capacità potenziale.

- Se la tua attenzione principale è la produzione continua ad alto volume di un singolo prodotto: Un forno grande può essere giustificato, ma devi dare la priorità ai modelli progettati per l'efficienza energetica e una comprovata uniformità della temperatura.

- Se la tua attenzione principale è la flessibilità del processo e le dimensioni variabili dei lotti: Investire in più forni più piccoli offre molta più agilità, ridondanza ed efficienza energetica per pezzo.

- Se la tua attenzione principale è la R&S o il lavoro di laboratorio: Un forno da banco o da armadio più piccolo e ad alta precisione è quasi sempre la scelta superiore per il suo controllo preciso, il ciclo rapido e l'uso efficiente dello spazio.

In definitiva, la scelta ottimale è quella che si allinea più strettamente con la tua realtà operativa quotidiana, non con il tuo massimo teorico.

Tabella riassuntiva:

| Svantaggio | Impatto principale |

|---|---|

| Elevato consumo energetico | Aumento dei costi operativi e inefficienza termica |

| Grande ingombro | Riduzione dello spazio utilizzabile e maggiori costi della struttura |

| Cicli termici lenti | Minore produttività e tempi di lavorazione più lunghi |

| Costo iniziale elevato | Ingente spesa di capitale e costi di installazione |

| Problemi di uniformità della temperatura | Qualità del prodotto incoerente e lotti falliti |

| Dimensionamento del lotto non corrispondente | Energia sprecata e costo per pezzo più elevato |

| Manutenzione complessa | Costi di assistenza più elevati e tempi di inattività prolungati |

Hai problemi con le inefficienze del forno? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sfruttando un'eccezionale R&S e la produzione interna, offriamo prodotti come forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, con una forte personalizzazione approfondita per eliminare svantaggi come l'alto consumo energetico e la scarsa flessibilità. Migliora l'efficienza del tuo laboratorio e riduci i costi: contattaci oggi stesso per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master