Raggiungere la precisa soglia di temperatura di 444,6 gradi Celsius è fondamentale perché innesca la mobilizzazione e l'espulsione efficace dello zolfo dalla torba. Raggiungere questa temperatura durante la fase iniziale di carbonizzazione assicura che lo zolfo venga eliminato prima che il combustibile venga utilizzato, impedendogli di trasferirsi al metallo durante i successivi processi di fusione.

Concetto chiave Per le applicazioni metallurgiche, la carbonizzazione della torba è un processo di purificazione tanto quanto un processo di produzione di combustibile. Il rigoroso requisito di raggiungere i 444,6°C esiste per eliminare lo zolfo in anticipo, salvaguardando così l'integrità chimica delle operazioni di fusione del ferro a valle.

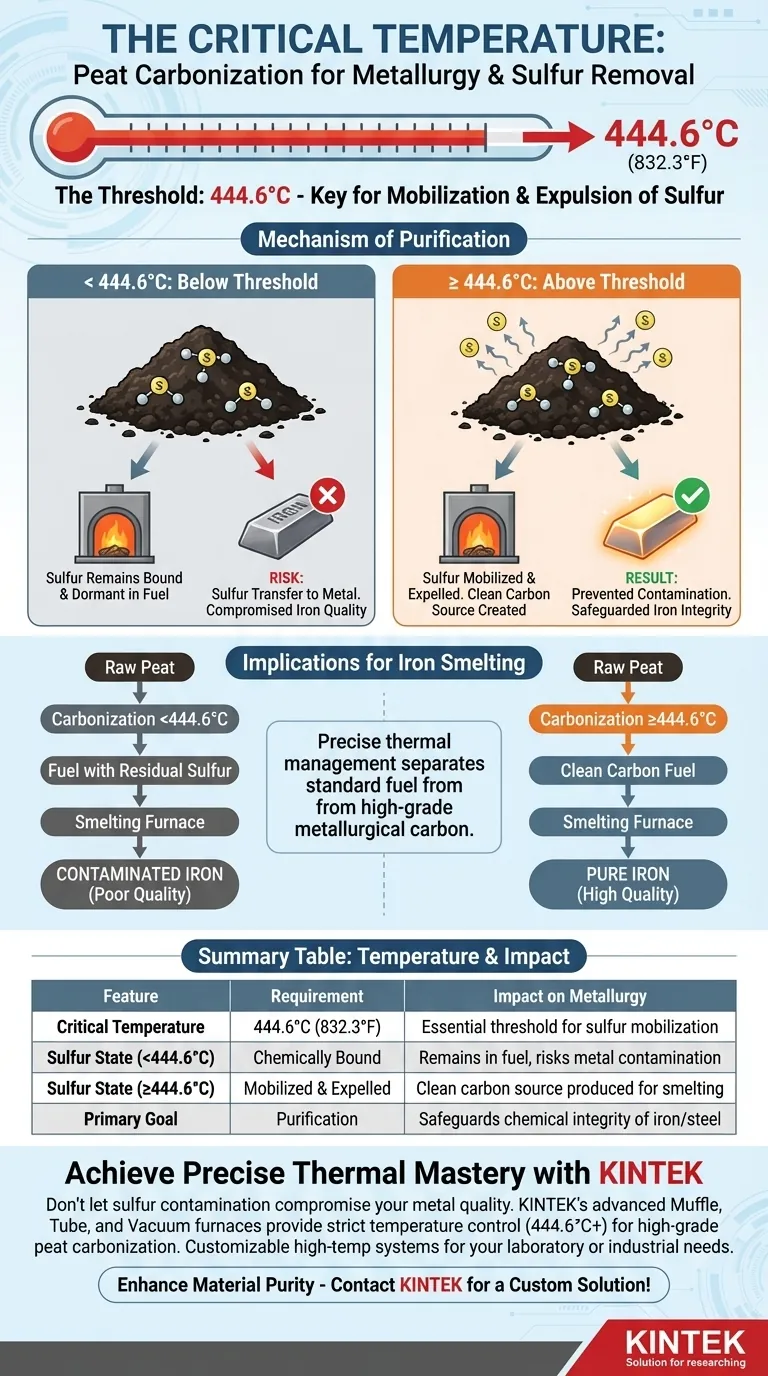

Il meccanismo di purificazione

Superare la soglia termica

L'obiettivo specifico di 444,6 gradi Celsius funge da punto di svolta definitivo per i cambiamenti chimici all'interno della torba. Al di sotto di questa temperatura, lo zolfo rimane chimicamente legato al materiale organico.

Mobilizzazione ed espulsione

Una volta superata questa soglia termica, il contenuto di zolfo viene efficacemente mobilizzato. Il calore espelle lo zolfo dalla massa di torba durante questa fase iniziale di carbonizzazione. Questa separazione è necessaria per trasformare la torba grezza in una fonte di carbonio "pulita" adatta alla metallurgia.

Implicazioni per la fusione del ferro

Prevenire la contaminazione a valle

L'obiettivo finale di questo trattamento termico è proteggere l'operazione di fusione del ferro. Se lo zolfo non viene rimosso durante la carbonizzazione, rimane dormiente nel combustibile.

Il rischio di trasferimento

Quando un combustibile contenente zolfo residuo viene introdotto in un forno di fusione, lo zolfo si trasferirà dal combustibile direttamente al metallo fuso. Questa contaminazione compromette la qualità del ferro. Rimuovendo lo zolfo nella fase di carbonizzazione, si elimina questo rischio alla fonte.

Comprendere i compromessi

Precisione vs. Sforzo

Raggiungere questa specifica temperatura richiede un rigoroso controllo del processo e una gestione termica affidabile. Non raggiungere i 444,6°C, anche di poco, rende la carbonizzazione inefficace ai fini metallurgici.

Il costo energetico della purezza

Raggiungere questa soglia richiede un apporto energetico sostenuto per garantire che l'intera massa di torba venga trattata. Sebbene ciò aumenti il costo energetico della produzione, è una spesa necessaria per prevenire la svalutazione del prodotto metallico finale.

Fare la scelta giusta per il tuo obiettivo

Comprendere questo requisito termico ti consente di classificare la tua produzione di combustibile in base all'uso finale previsto.

- Se il tuo obiettivo principale è la qualità metallurgica: devi assicurarti che la tua attrezzatura di carbonizzazione sia calibrata per superare costantemente i 444,6°C per garantire la massima rimozione dello zolfo.

- Se il tuo obiettivo principale è il riscaldamento generale: potresti non aver bisogno di raggiungere questa specifica soglia, poiché il contenuto di zolfo è meno critico per le applicazioni termiche non metallurgiche.

Una gestione termica precisa è il fattore determinante che separa il combustibile standard dal carbonio metallurgico di alta qualità.

Tabella riassuntiva:

| Caratteristica | Requisito | Impatto sulla metallurgia |

|---|---|---|

| Temperatura critica | 444,6°C (832,3°F) | Soglia essenziale per la mobilizzazione dello zolfo |

| Stato dello zolfo (<444,6°C) | Legato chimicamente | Rimane nel combustibile, rischio di contaminazione del metallo |

| Stato dello zolfo (≥444,6°C) | Mobilizzato ed espulso | Prodotta fonte di carbonio pulita per la fusione |

| Obiettivo primario | Purificazione | Salvaguarda l'integrità chimica del ferro/acciaio |

Ottieni una padronanza termica precisa con KINTEK

Non lasciare che la contaminazione da zolfo comprometta la qualità del tuo metallo. I forni a muffola, a tubo e sottovuoto avanzati di KINTEK sono progettati per fornire il rigoroso controllo della temperatura (444,6°C+) richiesto per la carbonizzazione della torba di alta qualità e la purificazione metallurgica.

Supportati da R&S e produzione esperte, offriamo sistemi ad alta temperatura completamente personalizzabili progettati per soddisfare le tue esigenze uniche di laboratorio o industriali. Migliora la purezza dei tuoi materiali oggi stesso: contatta KINTEK per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché l'XPS viene utilizzato per analizzare i catalizzatori di manganese? Padronanza degli stati di valenza superficiale per una maggiore reattività

- Come le fiale con tappo di quarzo facilitano la pirolisi del carbonio di chitosano magnetico? Padronanza delle atmosfere riducenti localizzate

- Quali sono i vantaggi dell'utilizzo di un forno a reazione a microonde multimodale personalizzato? Aumenta la velocità di sintesi del 90%

- Quali vantaggi offre un forno a microonde per la sinterizzazione di LLZTO? Velocità e prestazioni a confronto

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza durante l'SPS? Aumenta l'efficienza e la precisione nell'unione dei materiali

- Perché è necessario un raffreddamento immediato dopo il trattamento CTS del carbonio mesoporoso? Preserva la struttura atomica del tuo materiale

- Quali condizioni di trattamento termico sono richieste per il trattamento di solubilizzazione dell'SDSS2507? Raggiungere profili termici precisi a 1100°C

- Qual è la funzione di un mulino a palle nella fase di pretrattamento delle materie prime per il processo di riduzione termica sotto vuoto della szaibelyite?