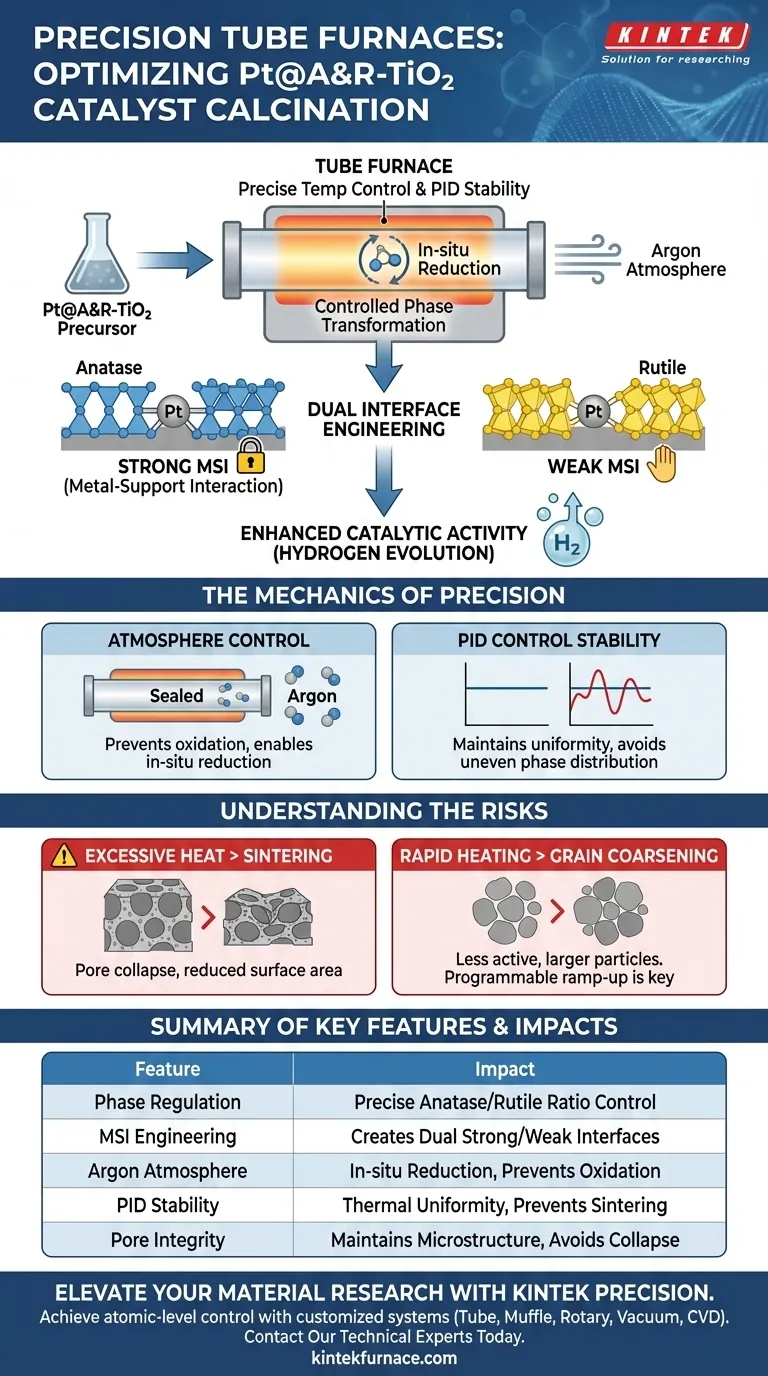

Il controllo preciso della temperatura in un forno tubolare è essenziale per regolare la trasformazione di fase del supporto di biossido di titanio durante la calcinazione dei precursori di Pt@A&R-TiO2. Nello specifico, consente la riduzione in situ del precursore macinato in mulino all'interno di un'atmosfera protetta di argon. Questa rigorosa gestione termica permette la regolazione accurata del rapporto tra le fasi anatasio e rutilo, fondamentale per l'architettura finale del catalizzatore.

L'obiettivo principale di questo processo termico è ingegnerizzare due distinte interfacce di interazione metallo-supporto (MSI), una forte e una debole, su un singolo supporto. Questa specifica struttura a doppia interfaccia è fondamentale per massimizzare l'attività di evoluzione dell'idrogeno del catalizzatore.

Il Ruolo Critico della Manipolazione di Fase

Regolazione del Rapporto Anatasio-Rutilo

La funzione primaria del forno tubolare in questa applicazione è quella di dettare la composizione cristallografica del supporto. Il materiale precursore richiede uno specifico equilibrio tra le fasi anatasio e rutilo del biossido di titanio.

Mantenendo parametri di temperatura esatti, il forno assicura che la trasformazione di fase avvenga al grado preciso richiesto, piuttosto che consentire una conversione completa o incontrollata.

Costruzione di Interfacce di Interazione Doppie

L'obiettivo finale della regolazione del rapporto di fase è manipolare l'Interazione Metallo-Supporto (MSI).

Le distinte fasi (anatasio e rutilo) interagiscono diversamente con il componente di platino (Pt). Ciò si traduce nella formazione di due tipi di interfacce: un'interfaccia a forte interazione e un'interfaccia a debole interazione.

Miglioramento delle Prestazioni Catalitiche

La coesistenza di queste interfacce forti e deboli non è accidentale; è una caratteristica di progettazione.

Questa struttura a doppia interfaccia migliora significativamente le proprietà elettroniche e la disponibilità dei siti attivi del catalizzatore. Di conseguenza, il materiale mostra prestazioni superiori nelle reazioni di evoluzione dell'idrogeno.

La Meccanica della Precisione

Controllo dell'Atmosfera

Un forno tubolare è necessario non solo per il calore, ma per la sua capacità di mantenere un'atmosfera controllata.

Per questo specifico precursore, è necessario un ambiente protetto da argon per facilitare la riduzione in situ. Il design tubolare assicura che il gas inerte ricopra efficacemente il campione, prevenendo ossidazioni indesiderate che potrebbero verificarsi in un ambiente ad aria aperta.

Stabilità tramite Controllo PID

Per ottenere il delicato equilibrio delle fasi, il forno utilizza sistemi avanzati di controllo PID (Proporzionale-Integrale-Derivativo).

Questa tecnologia regola automaticamente la potenza di riscaldamento per mantenere l'uniformità. Assicura che il precursore sia sottoposto alla temperatura target esatta senza fluttuazioni che potrebbero portare a una distribuzione di fase non uniforme o a una riduzione incompleta.

Comprendere i Compromessi

Il Rischio di Sinterizzazione

Sebbene siano necessarie alte temperature per la transizione di fase, superare l'intervallo ottimale comporta rischi significativi.

Il calore eccessivo può portare a una grave sinterizzazione, in cui le particelle si fondono. Ciò causa il collasso della struttura porosa e riduce drasticamente l'area superficiale specifica, limitando l'efficacia del catalizzatore.

Ingrossamento dei Grani

Il riscaldamento rapido o incontrollato può causare l'ingrossamento dei grani, portando a particelle più grandi e meno attive.

Un forno tubolare con velocità di riscaldamento programmabili consente una rampa lenta e controllata. Ciò previene lo shock termico istantaneo ad alta temperatura che degrada l'integrità microstrutturale del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della tua sintesi di Pt@A&R-TiO2, considera i seguenti parametri:

- Se il tuo obiettivo principale è ottimizzare le interfacce MSI: Dai priorità a un forno con elevata uniformità termica per mantenere rigorosamente la temperatura specifica che produce il rapporto desiderato Anatasio/Rutilo.

- Se il tuo obiettivo principale è la riduzione del precursore: Assicurati che il sistema del forno disponga di un sistema di tenuta ad alta integrità per l'alimentazione di Argon per prevenire la contaminazione da ossigeno durante la riduzione in situ.

La precisione nel trattamento termico non riguarda solo il riscaldamento; riguarda il controllo architettonico a livello atomico.

Tabella Riassuntiva:

| Caratteristica Chiave | Impatto sul Catalizzatore Pt@A&R-TiO2 |

|---|---|

| Regolazione di Fase | Controllo preciso del rapporto di trasformazione da anatasio a rutilo. |

| Ingegneria MSI | Crea interfacce di interazione metallo-supporto doppie (forti/deboli). |

| Atmosfera di Argon | Consente la riduzione in situ prevenendo l'ossidazione indesiderata. |

| Stabilità PID | Garantisce l'uniformità termica per prevenire sinterizzazione e ingrossamento dei grani. |

| Integrità dei Pori | Evita il collasso ad alta temperatura della microstruttura del catalizzatore. |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere un controllo architettonico a livello atomico in catalizzatori come Pt@A&R-TiO2 richiede i più alti standard di stabilità termica. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi per forni tubolari, muffole, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per i tuoi specifici protocolli di calcinazione e riduzione.

Non lasciare che le fluttuazioni di temperatura compromettano la tua Interazione Metallo-Supporto (MSI) o l'attività catalitica. Collabora con KINTEK per accedere a forni ad alta temperatura da laboratorio progettati per ricercatori che richiedono precisione.

Contatta Oggi i Nostri Esperti Tecnici per personalizzare la tua soluzione di forno.

Guida Visiva

Riferimenti

- Shaorou Ke, Minghao Fang. Strong-weak dual interface engineered electrocatalyst for large current density hydrogen evolution reaction. DOI: 10.1038/s43246-025-00735-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché la calcinazione in un forno tubolare è necessaria per il pre-trattamento delle nanopolveri di ZnS? Ottenere purezza ottica e stabilità

- Cosa rende versatili i forni tubolari? Sbloccare la precisione nella lavorazione dei materiali

- In che modo un forno tubolare contribuisce al processo di ricottura a riduzione di ammoniaca per catalizzatori (NiZnMg)MoN? Ottimizzare le Transizioni di Fase

- Quale ruolo svolge un forno a goccia riscaldato elettricamente (DTF) negli esperimenti sulla polvere di ferro? Potenzia la tua ricerca ora!

- In che modo i forni a tubi verticali contribuiscono ai progressi nella scienza dei materiali e nella produzione industriale? Sblocca la precisione nell'innovazione dei materiali

- Come simula un forno a riduzione tubolare un altoforno? Test di precisione per le prestazioni metallurgiche

- Quali sono i diversi tipi di forni a tubo disponibili? Trova la soluzione perfetta per le esigenze del tuo laboratorio

- Quale ambiente di processo specifico fornisce un forno tubolare per la tellurizzazione di PtTe2? Ottenere un'elevata cristallinità