In sintesi, la versatilità di un forno tubolare deriva dalla sua capacità unica di fornire un controllo eccezionale sull'ambiente di lavorazione di un materiale. Ciò si ottiene grazie a una combinazione di gestione precisa della temperatura, capacità di manipolare l'atmosfera all'interno del tubo e un design che si adatta a una vasta gamma di processi scientifici e industriali, dal trattamento termico alla sintesi avanzata di materiali.

La ragione fondamentale dell'adattabilità di un forno tubolare non è solo la sua ampia gamma di applicazioni, ma il suo design fondamentale. Il tubo chiuso funge da micro-ambiente discreto e altamente controllabile, rendendolo la scelta superiore per qualsiasi processo in cui la precisione e la purezza atmosferica siano fondamentali.

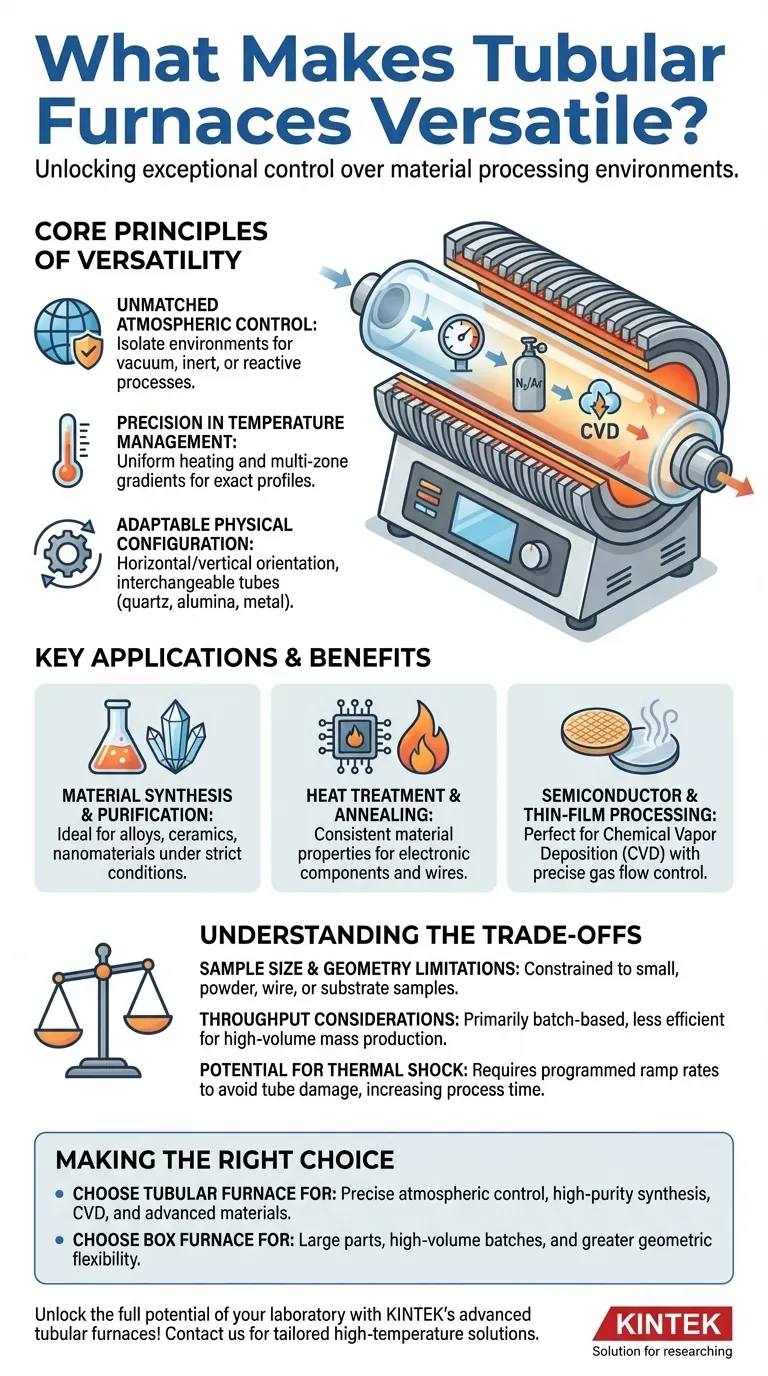

I Principi Fondamentali della Versatilità del Forno Tubolare

Un forno tubolare è più di un semplice elemento riscaldante avvolto attorno a un cilindro. Il suo design è una scelta deliberata che abilita capacità specifiche, rendendolo uno strumento cardine nella ricerca e nella produzione specializzata.

Controllo Atmosferico Ineguagliabile

La caratteristica più importante è la capacità di isolare l'ambiente interno. Il tubo può essere sigillato a entrambe le estremità, consentendo agli utenti di introdurre condizioni specifiche.

Ciò consente processi sotto vuoto, in un'atmosfera di gas inerte (come argon o azoto) per prevenire l'ossidazione, o con gas reattivi per processi come la deposizione chimica da vapore (CVD).

Precisione nella Gestione della Temperatura

I forni tubolari offrono un'eccezionale uniformità della temperatura lungo la lunghezza della zona riscaldata. Molti modelli sono disponibili con zone di riscaldamento multiple.

Queste configurazioni multi-zona consentono la creazione di gradienti di temperatura precisi, essenziali per la crescita dei cristalli, la purificazione dei materiali e altri processi termici avanzati.

Configurazione Fisica Adattabile

L'orientamento del forno può essere adattato al processo. I forni orizzontali sono comuni per la lavorazione a lotti e la CVD, mentre i forni verticali sono ideali per la crescita di cristalli o processi in cui la gravità aiuta nella manipolazione dei materiali.

Inoltre, il tubo di processo stesso è intercambiabile. Gli utenti possono passare da tubi di quarzo per la purezza e la trasparenza ottica, allumina per temperature molto elevate o leghe metalliche per processi reattivi specifici.

Idoneità per una Vasta Gamma di Tipi di Campioni

Sebbene non ideale per oggetti grandi e ingombranti, il design tubolare è perfetto per la lavorazione di polveri, fili, piccoli componenti e substrati.

La sua geometria è perfettamente adatta a processi che coinvolgono il flusso di gas, dove un gas deve passare direttamente sulla superficie di un campione in modo controllato e uniforme.

Dove Questa Versatilità Splende: Applicazioni Chiave

La combinazione di queste caratteristiche rende i forni tubolari indispensabili in numerosi campi. Lo strumento viene scelto quando la qualità del processo termico è più importante della mera quantità di materiale.

Sintesi e Purificazione dei Materiali

La creazione di nuove leghe, ceramiche o nanomateriali spesso richiede l'esclusione rigorosa dell'ossigeno e profili di temperatura precisi. Il forno tubolare fornisce l'ambiente esatto necessario.

Trattamento Termico e Ricottura

Processi come la ricottura di fili metallici per migliorarne la duttilità o il trattamento termico di piccoli componenti elettronici richiedono cicli termici precisi e ripetibili. Il controllo offerto da un forno tubolare garantisce proprietà del materiale coerenti.

Lavorazione di Semiconduttori e Film Sottili

Applicazioni come la Deposizione Chimica da Vapore (CVD) si abbinano perfettamente ai forni tubolari. Un gas precursore viene fatto fluire attraverso il tubo caldo, dove si decompone e deposita un film sottile su un substrato, un processo che richiede un controllo assoluto della temperatura e del flusso di gas.

Comprendere i Compromessi

Nessuno strumento è perfetto per ogni lavoro. Comprendere i limiti di un forno tubolare è fondamentale per prendere una decisione informata.

Limitazioni di Dimensioni e Geometria del Campione

Lo svantaggio principale è il volume limitato del campione. I forni tubolari non sono adatti per la lavorazione di oggetti grandi, ingombranti o di forma irregolare. Un forno a scatola è una scelta molto migliore per queste applicazioni.

Considerazioni sulla Produttività

La maggior parte dei processi dei forni tubolari sono basati su lotti, il che significa che un campione o un insieme di campioni viene lavorato alla volta. Per la produzione di massa ad alto volume, un nastro continuo o un forno a scatola di grande capacità sarebbero più efficienti.

Potenziale di Shock Termico

I tubi in ceramica e quarzo utilizzati in questi forni possono essere suscettibili di crepe se riscaldati o raffreddati troppo rapidamente. Gli operatori devono attenersi alle velocità di rampa programmate, il che può aumentare il tempo totale di processo rispetto a un robusto forno a scatola rivestito in metallo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno giusto dipende interamente dai requisiti del tuo processo specifico.

- Se il tuo obiettivo principale è un controllo atmosferico preciso: L'ambiente sigillato di un forno tubolare è la scelta definitiva per lavorare sottovuoto, in gas inerte o con gas reattivi.

- Se il tuo obiettivo principale è la sintesi ad alta purezza o la CVD: Un forno tubolare fornisce l'ambiente isolato, pulito e altamente controllato essenziale per creare materiali avanzati e film sottili.

- Se il tuo obiettivo principale è il trattamento termico di parti grandi o lotti ad alto volume: Un forno a scatola offre la capacità superiore, la flessibilità geometrica e la produttività necessarie per questi compiti.

In definitiva, comprendere che il forno tubolare è uno strumento per la precisione e il controllo ti consente di selezionarlo per le applicazioni sofisticate in cui eccelle veramente.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Controllo Atmosferico | Consente ambienti a vuoto, a gas inerte o a gas reattivi per purezza e sicurezza. |

| Precisione della Temperatura | Offre riscaldamento uniforme e gradienti multi-zona per risultati coerenti. |

| Design Configurabile | Supporta l'orientamento orizzontale/verticale e tubi intercambiabili per flessibilità. |

| Ampia Gamma di Applicazioni | Ideale per la sintesi di materiali, il trattamento termico e i processi a semiconduttore. |

Sblocca tutto il potenziale del tuo laboratorio con i forni tubolari avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura su misura per le loro esigenze. La nostra linea di prodotti, che comprende forni a tubo, forni a muffola, forni rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua lavorazione dei materiali con una tecnologia di forni affidabile, precisa e versatile!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio