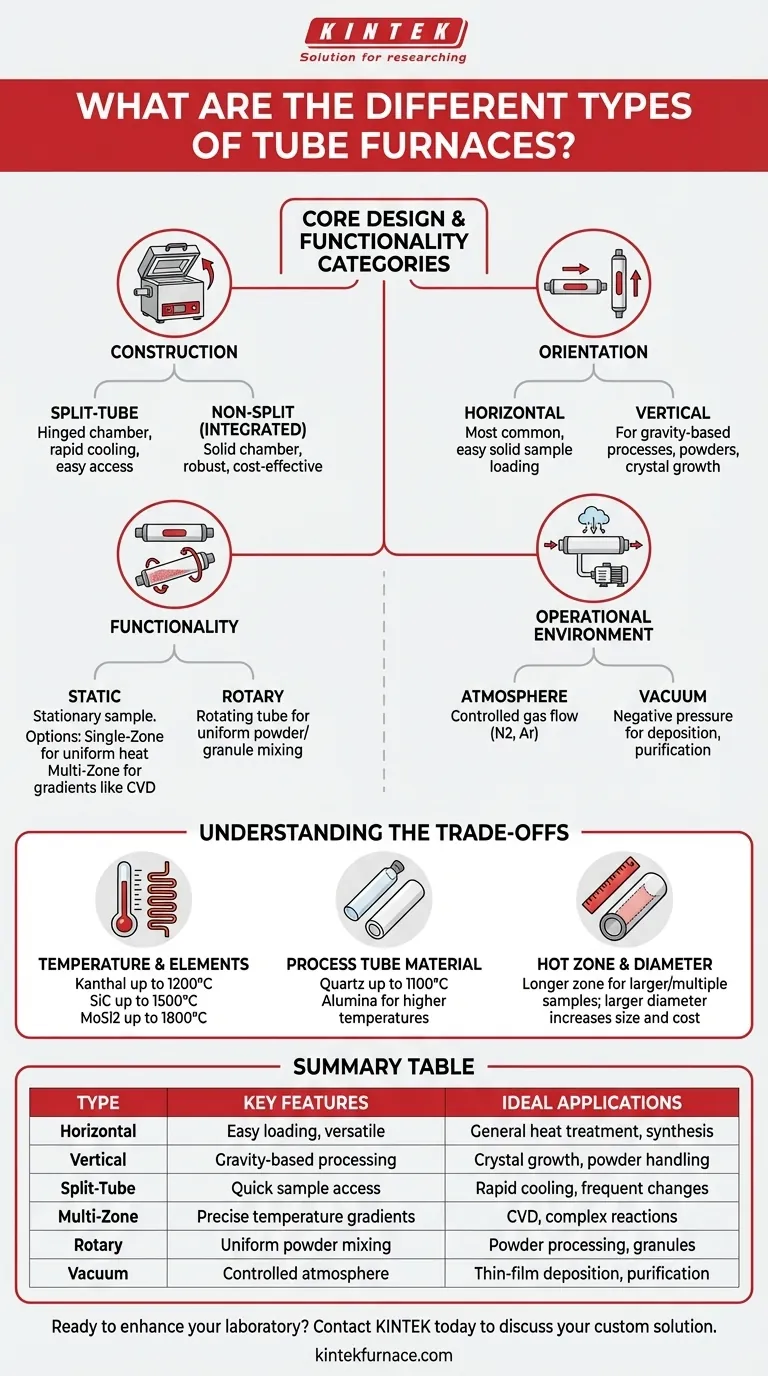

In sostanza, i forni a tubo sono classificati in base alla loro costruzione fisica, alle capacità di manipolazione del campione e all'ambiente atmosferico che creano. I tipi principali sono definiti dal loro orientamento (orizzontale o verticale), dalla costruzione (a spacco o non a spacco), dalla funzionalità (statica o rotativa) e dal numero di zone di riscaldamento (singola o multi-zona), ognuno personalizzato per specifici processi scientifici.

Il concetto di "tipo" di forno è una scorciatoia per una specifica combinazione di caratteristiche di progettazione. Il compito fondamentale non è scegliere un tipo, ma abbinare l'orientamento, la costruzione, il controllo termico e le capacità atmosferiche del forno ai requisiti precisi della tua applicazione.

Progettazione di Base: Come è Costruito e Orientato il Forno

La scelta più fondamentale inizia con la disposizione fisica del forno. Questa decisione influisce sul modo in cui interagisci con il campione e sui tipi di processi che puoi eseguire.

Costruzione a Spacco vs. Non a Spacco (Integrata)

I forni a tubo a spacco presentano una camera di riscaldamento che si apre a cerniera, dividendosi in due metà. Questo design consente di posizionare o rimuovere facilmente il tubo di processo senza disturbare le guarnizioni terminali e le apparecchiature collegate. È ideale per esperimenti che richiedono un rapido raffreddamento o frequenti cambi di campione.

I forni non a spacco (o integrati) hanno una singola camera di riscaldamento solida. Il tubo di processo viene inserito da un'estremità. Questo design è generalmente più semplice, più robusto e può essere più economico per compiti di riscaldamento standard e di lunga durata.

Orientamento Verticale vs. Orizzontale

I forni orizzontali sono la configurazione più comune. Il loro vantaggio principale è la facilità d'uso per caricare campioni solidi in crogioli o vassoi. Sono versatili e adatti a un'ampia gamma di applicazioni di sintesi e trattamento termico per scopi generali.

I forni verticali sono orientati verticalmente. Questo design è superiore per i processi in cui la gravità è un fattore, come prevenire l'"abbassamento" dei materiali ad alte temperature, la lavorazione di polveri o liquidi, o specifiche tecniche di crescita come la tecnica di Bridgman per i cristalli.

Tipi Funzionali: Come il Forno Lavora i Campioni

Oltre alla struttura di base, i forni si differenziano per il modo in cui applicano il calore e gestiscono il campione durante il processo.

Forni Statici (Zona Singola e Multi-Zona)

Questo è il forno standard in cui il campione rimane fermo durante il riscaldamento. Un forno a zona singola ha un unico set di elementi riscaldanti e un unico controllore, fornendo una zona calda uniforme al centro del tubo.

Un forno multi-zona ha due, tre o più zone di riscaldamento indipendenti lungo la lunghezza del tubo, ognuna con il proprio controllore. Ciò consente di creare una zona di temperatura uniforme più lunga e precisa o di stabilire un gradiente di temperatura controllato, essenziale per processi come la deposizione chimica da fase vapore (CVD).

Forni Rotativi e Oscillanti

I forni rotativi fanno ruotare continuamente l'intero tubo di processo. Questa azione di rimescolamento è fondamentale per la lavorazione di polveri e granuli, garantendo che ogni particella sia riscaldata uniformemente e esposta all'atmosfera di processo.

I forni oscillanti forniscono una funzione di miscelazione simile, ma lo fanno oscillando avanti e indietro anziché con una rotazione completa. Ciò può essere utile per materiali più delicati o specifiche cinetiche di reazione.

Ambiente Operativo: Controllo di Atmosfera e Pressione

L'ultima classificazione principale riguarda l'ambiente all'interno del tubo di processo, che è spesso la variabile più critica nella scienza dei materiali moderna.

Forni a Atmosfera

Questa è la capacità di base per la maggior parte dei forni a tubo. Implica il flusso di un gas controllato—come azoto, argon o una miscela di gas reattivi—attraverso il tubo per creare un ambiente specifico, non ossidante o reattivo per il campione.

Forni a Vuoto

I forni a vuoto sono progettati per operare sotto pressione negativa. Utilizzano guarnizioni e flange a tenuta di vuoto per pompare fuori l'aria atmosferica prima del riscaldamento. Ciò è cruciale per prevenire reazioni indesiderate con ossigeno o azoto ed è un prerequisito per molti processi di deposizione di film sottili e di purificazione. Possono raggiungere diversi livelli di vuoto, dal basso vuoto all'alto vuoto (ad esempio, 10⁻⁵ torr).

Comprendere i Compromessi

La selezione di un forno comporta il bilanciamento delle prestazioni con il costo. Le specifiche chiave seguenti sono i principali motori di questo compromesso.

Intervallo di Temperatura ed Elementi Riscaldanti

La temperatura massima di esercizio determina il materiale dell'elemento riscaldante. Gli elementi in Kanthal (FeCrAl) sono utilizzati per temperature fino a 1200°C. Gli elementi in Carburo di Silicio (SiSiC) raggiungono fino a 1500°C. Per le temperature più elevate, fino a 1800°C, sono richiesti elementi in Disilicuro di Molibdeno (MoSi2). Una maggiore capacità di temperatura aumenta significativamente il costo.

Materiale del Tubo di Processo

Il tubo stesso deve resistere alle condizioni del processo. I tubi al quarzo sono comuni, relativamente economici e consentono il monitoraggio visivo del campione, ma sono generalmente limitati a circa 1100°C. Per temperature più elevate, sono necessari tubi ceramici opachi realizzati in allumina.

Zona Calda e Diametro del Tubo

La zona calda è la lunghezza del tubo che mantiene la temperatura impostata. Una zona calda più lunga consente di lavorare campioni più grandi o più campioni più piccoli contemporaneamente. Il diametro del tubo determina la dimensione massima del campione. Dimensioni maggiori aumentano le dimensioni del forno, il consumo di energia e il costo complessivo.

Selezione del Forno Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata interamente dai tuoi obiettivi sperimentali o di produzione.

- Se la tua attenzione principale è il ricottura o la sintesi di materiali per scopi generali: Un forno orizzontale standard a zona singola con la corretta classe di temperatura è il punto di partenza più versatile ed economico.

- Se la tua attenzione principale è la deposizione chimica da fase vapore (CVD): Un forno orizzontale multi-zona è essenziale per creare i precisi gradienti di temperatura richiesti per la decomposizione dei precursori e la crescita del film.

- Se la tua attenzione principale è il riscaldamento uniforme di polveri o granuli: Un forno a tubo rotativo è tassativo per garantire la consistenza del processo e la reazione completa.

- Se la tua attenzione principale è il rapido accesso al campione o l'utilizzo di apparecchiature complesse e sigillate: La comodità di un forno a tubo a spacco ti farà risparmiare tempo e fatica significativi.

In definitiva, il forno a tubo giusto è quello le cui caratteristiche abilitano e controllano direttamente le variabili critiche del tuo processo.

Tabella Riassuntiva:

| Tipo | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|

| Fornace Orizzontale | Caricamento facile, versatile | Trattamento termico generale, sintesi |

| Fornace Verticale | Lavorazione basata sulla gravità | Crescita di cristalli, manipolazione di polveri |

| Fornace a Spacco | Accesso rapido al campione | Raffreddamento rapido, cambi frequenti |

| Fornace Multi-Zona | Gradienti di temperatura precisi | CVD, reazioni complesse |

| Fornace Rotativa | Miscelazione uniforme delle polveri | Lavorazione di polveri, granuli |

| Fornace a Vuoto | Atmosfera controllata | Deposizione di film sottili, purificazione |

Pronto a migliorare le capacità del tuo laboratorio con una soluzione di forno a tubo su misura? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi