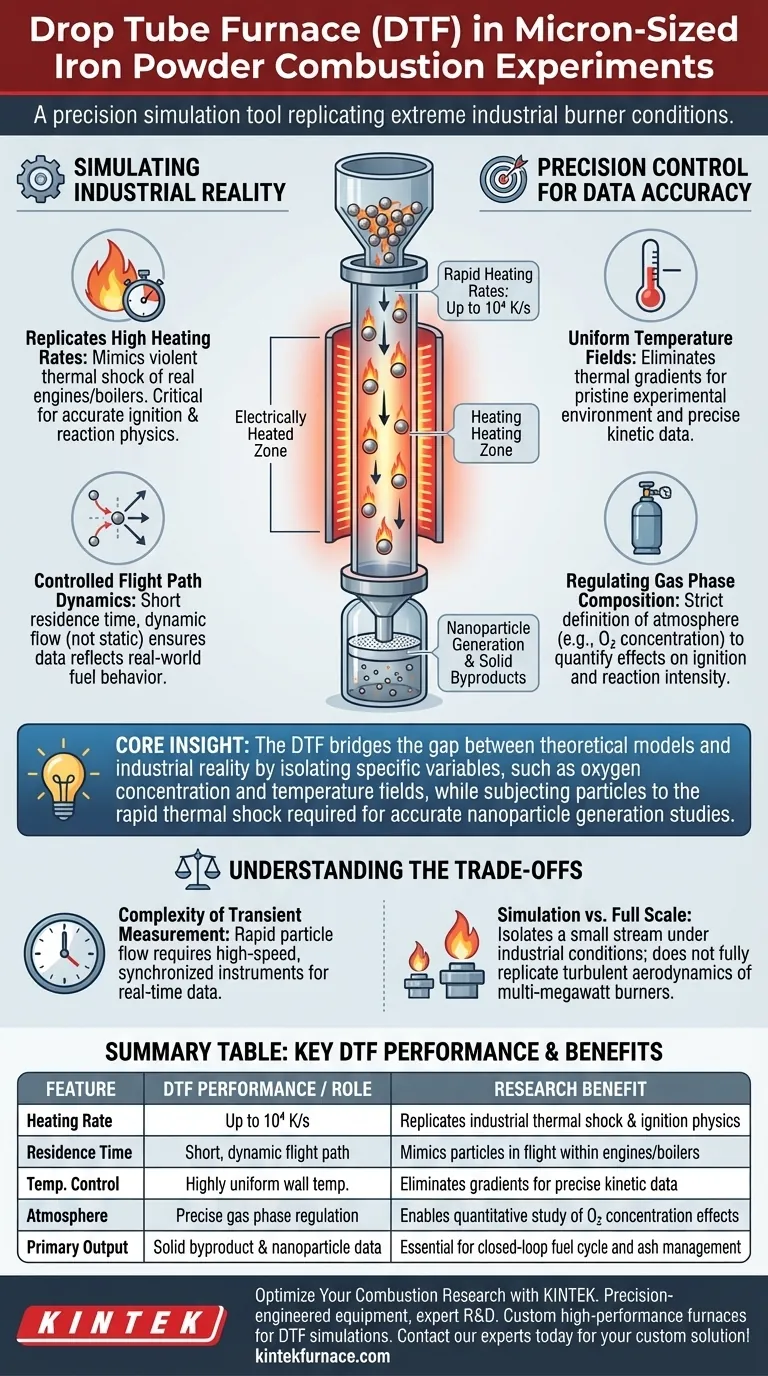

Un forno a goccia riscaldato elettricamente (DTF) funge da strumento di simulazione di precisione progettato per replicare le condizioni estreme dei bruciatori industriali in un ambiente di laboratorio controllato. Il suo ruolo principale negli esperimenti sulla polvere di ferro di dimensioni microniche è quello di fornire un ambiente ad alta temperatura rigorosamente controllato che raggiunge le rapide velocità di riscaldamento—fino a $10^4$ K/s—necessarie per mimare la fisica della combustione effettiva.

Approfondimento chiave: Il DTF colma il divario tra i modelli teorici e la realtà industriale isolando variabili specifiche, come la concentrazione di ossigeno e i campi di temperatura, mentre sottopone le particelle allo shock termico rapido richiesto per studi accurati sulla generazione di nanoparticelle.

Simulare la realtà industriale

Per comprendere la combustione della polvere di ferro di dimensioni microniche, i ricercatori non possono fare affidamento su forni da laboratorio standard a riscaldamento lento. Devono replicare l'ambiente termico violento di un vero motore o caldaia.

Replicare elevate velocità di riscaldamento

I bruciatori industriali sottopongono le particelle di combustibile a un calore immediato e intenso. Un DTF simula questo raggiungendo velocità di riscaldamento fino a $10^4$ K/s. Questo rapido riscaldamento è fondamentale perché cambia fondamentalmente il modo in cui la particella di ferro si accende e reagisce rispetto al riscaldamento lento.

Dinamiche controllate del percorso di volo

Il DTF utilizza un design di reattore verticale. Le particelle di ferro vengono fatte cadere attraverso la zona riscaldata, sperimentando un breve tempo di permanenza simile a quello che si verifica in un combustore. Ciò garantisce che i dati raccolti riflettano la natura dinamica del combustibile in volo, piuttosto che un campione statico.

Controllo di precisione per l'accuratezza dei dati

La caratteristica distintiva di un DTF è la sua capacità di mantenere un ambiente sperimentale incontaminato. Ciò consente l'isolamento di variabili specifiche che influenzano l'efficienza della combustione e la formazione di sottoprodotti.

Campi di temperatura uniformi

Il sistema regola con precisione la temperatura della parete del forno. Ciò crea un ambiente di reazione ad alta temperatura altamente uniforme. Eliminando i gradienti di temperatura (punti freddi o caldi), i ricercatori possono essere certi che i comportamenti osservati siano dovuti alla chimica del combustibile, non a incongruenze dell'apparecchiatura.

Regolazione della composizione della fase gassosa

Il DTF consente la definizione rigorosa dell'atmosfera gassosa che circonda la particella. Ciò è essenziale per studiare gli effetti quantitativi della concentrazione di ossigeno. I ricercatori possono regolare i livelli di ossigeno per osservare esattamente come si correlano con i ritardi di accensione e l'intensità della reazione.

Analisi della generazione di nanoparticelle

La combustione della polvere di ferro produce sottoprodotti solidi, spesso sotto forma di nanoparticelle. L'ambiente controllato del DTF viene specificamente utilizzato per studiare la generazione di queste nanoparticelle. Comprendere questo processo è vitale per la gestione delle ceneri o dei prodotti di ossido di ferro riciclabili in un ciclo di combustibile a circuito chiuso.

Comprendere i compromessi

Sebbene il DTF sia il gold standard per la simulazione dinamica della combustione, presenta sfide specifiche che i ricercatori devono gestire.

Complessità della misurazione transitoria

Poiché le particelle si muovono rapidamente attraverso il tubo, la raccolta di dati in tempo reale è più complessa rispetto agli esperimenti statici. Il breve tempo di permanenza significa che gli strumenti di misurazione devono essere ad alta velocità e precisamente sincronizzati con il flusso delle particelle.

Simulazione vs. Scala reale

Mentre un DTF simula le *condizioni* di una caldaia industriale (velocità di riscaldamento e temperatura), isola un piccolo flusso di particelle. Non replica perfettamente le complesse interazioni aerodinamiche turbolente presenti in un bruciatore su larga scala da più megawatt, sebbene fornisca i dati cinetici fondamentali necessari per costruire tali bruciatori.

Fare la scelta giusta per il tuo obiettivo

Il forno a goccia è uno strumento specializzato. Ecco come determinare se è in linea con i tuoi specifici obiettivi di ricerca.

- Se il tuo obiettivo principale è la rilevanza industriale: Il DTF è necessario per convalidare che il tuo combustibile di ferro si accenderà e brucerà in modo efficiente nelle condizioni di riscaldamento rapido ($10^4$ K/s) di un sistema commerciale.

- Se il tuo obiettivo principale è l'analisi dei sottoprodotti: Il DTF è lo strumento ottimale per quantificare come specifici livelli di ossigeno influenzano le dimensioni e la formazione di nanoparticelle durante il volo della particella.

In definitiva, il DTF è il collegamento critico che traduce la chimica fondamentale della polvere di ferro in soluzioni energetiche industriali praticabili.

Tabella riassuntiva:

| Caratteristica | Prestazioni / Ruolo del DTF | Beneficio per la ricerca |

|---|---|---|

| Velocità di riscaldamento | Fino a $10^4$ K/s | Replicare lo shock termico industriale e la fisica dell'accensione |

| Tempo di permanenza | Percorso di volo breve e dinamico | Mimare le particelle in volo all'interno di motori o caldaie |

| Controllo della temperatura | Temperatura della parete altamente uniforme | Eliminare i gradienti per dati cinetici precisi |

| Atmosfera | Regolazione precisa della fase gassosa | Consentire lo studio quantitativo degli effetti della concentrazione di ossigeno |

| Output primario | Dati su sottoprodotti solidi e nanoparticelle | Essenziale per il ciclo di combustibile a circuito chiuso e la gestione delle ceneri |

Ottimizza la tua ricerca sulla combustione con KINTEK

Porta i tuoi studi sulla polvere di ferro di dimensioni microniche al livello successivo con apparecchiature progettate con precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, inclusi forni specializzati ad alta temperatura su misura per simulazioni Drop Tube Furnace (DTF).

Che tu sia un ricercatore o uno sviluppatore industriale, le nostre soluzioni di laboratorio personalizzabili forniscono i campi di temperatura uniformi e le rapide velocità di riscaldamento richieste per le tue esigenze uniche. Potenzia la tua ricerca sui materiali e sull'energia oggi stesso: contatta i nostri esperti di KINTEK per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Di Chang, Yiannis A. Levendis. Effects of oxygen concentration on nanoparticle formation during combustion of iron powders. DOI: 10.1016/j.fuel.2025.135366

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali fattori dovrebbero essere considerati nella scelta tra forni a tubo verticali e orizzontali? Ottimizza le prestazioni del tuo laboratorio

- Che cos'è un forno tubolare e quali sono i suoi usi principali? Essenziale per la precisione e l'uniformità ad alta temperatura

- Che ruolo gioca l'automazione nei forni elettrici orizzontali? Aumenta la precisione e l'efficienza nella lavorazione termica

- Come pulire un forno tubolare? Una guida passo passo per una manutenzione sicura ed efficace

- Come un ambiente di riduzione a idrogeno in un forno tubolare industriale facilita le microsfere di lega oro-rame?

- Quali capacità relative alla temperatura rendono preziosi per la ricerca i forni a tubo multizona? Sblocca il controllo termico di precisione

- Quali sono i vantaggi principali di un forno a caduta rispetto a un TGA? Ponte tra teoria di laboratorio e realtà industriale

- Come funziona la lana ceramica come materiale di supporto in un reattore a tubo? Garantire la precisione della gassificazione ad alta temperatura