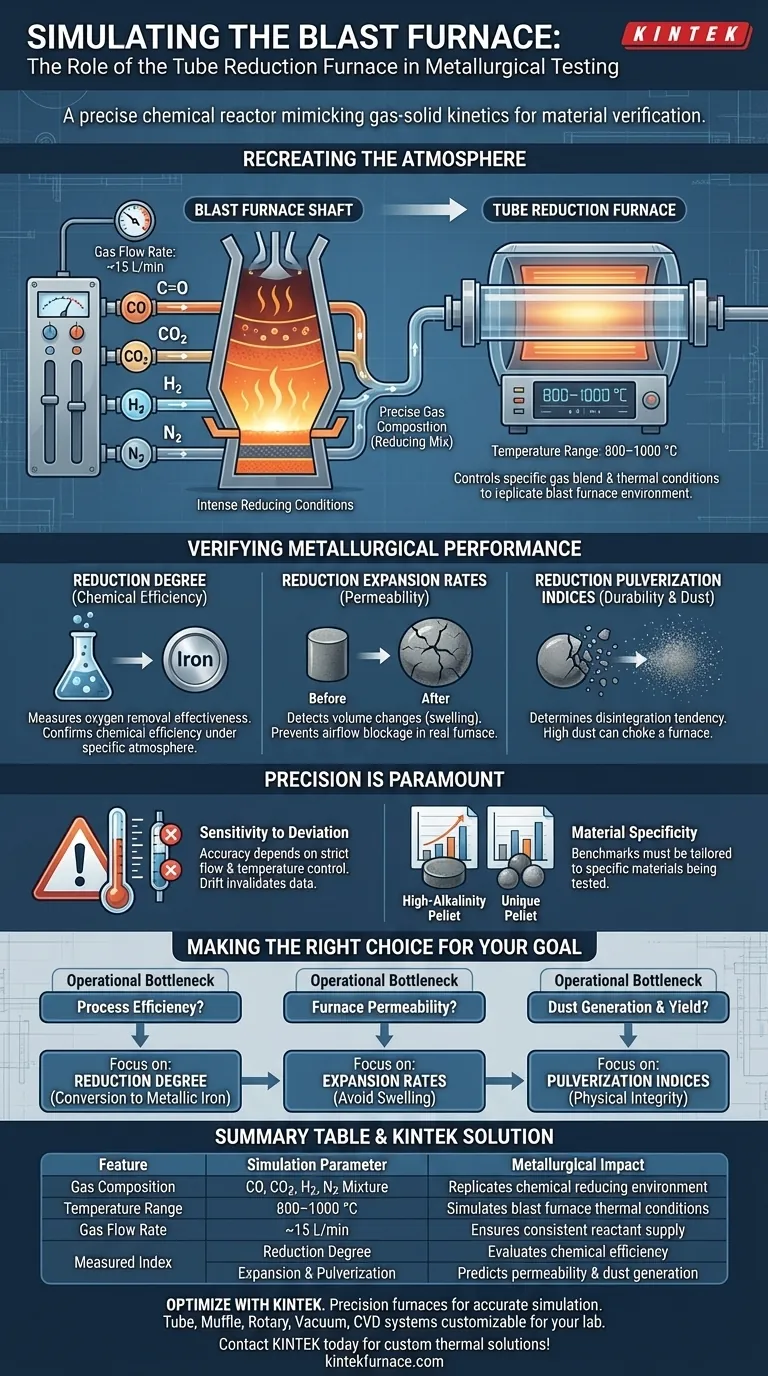

Per simulare l'ambiente di riduzione di un altoforno, un forno a riduzione tubolare crea un'atmosfera controllata con precisione utilizzando composizioni di gas e condizioni termiche specifiche. Regola il flusso di gas—in particolare monossido di carbonio (CO), anidride carbonica (CO2), idrogeno (H2) e azoto (N2)—tipicamente a velocità di circa 15 L/min. Mantenendo questo ambiente chimico all'interno di una finestra di temperatura rigorosa di 800–1000 °C, l'apparato replica le intense condizioni riducenti richieste per verificare le prestazioni metallurgiche di materiali come i pellet ad alta alcalinità.

Concetto chiave Il forno a riduzione tubolare non è semplicemente un dispositivo di riscaldamento; è un reattore chimico che imita la cinetica gas-solido di un altoforno. Il suo valore principale risiede nella sua capacità di isolare e misurare specifici comportamenti dei materiali—come rigonfiamento e degradazione—in condizioni atmosferiche controllate prima dell'applicazione industriale su larga scala.

Ricreare l'atmosfera dell'altoforno

Per prevedere accuratamente come si comporteranno le materie prime durante la produzione di ferro, il forno deve replicare due variabili critiche: composizione chimica e dinamica dei gas.

Composizione precisa dei gas

La simulazione si basa su una miscela specifica di gas riducenti e inerti. Il forno introduce CO, CO2, H2 e N2 in composizioni proporzionali che rispecchiano i gas riducenti presenti nel fusto di un altoforno.

Questa miscela specifica consente agli operatori di esporre i materiali alle esatte reazioni chimiche che affronteranno in produzione.

Dinamica del flusso controllata

Simulare l'ambiente richiede più della semplice presenza di gas; richiede movimento. Il forno mantiene una portata di gas definita, spesso citata a 15 L/min.

Ciò garantisce un apporto continuo di reagenti alla superficie del pellet, replicando il flusso dinamico di gas sperimentato in un altoforno funzionante.

Verifica delle prestazioni metallurgiche

Una volta stabilito l'ambiente, il forno opera all'interno di un intervallo termico di 800–1000 °C. Questa finestra di temperatura consente la misurazione di tre indici critici di prestazione.

Grado di riduzione

Il forno misura il grado di riduzione, che indica quanto efficacemente l'ossigeno viene rimosso dal minerale di ferro.

Questa metrica conferma l'efficienza chimica del materiale nella specifica atmosfera gassosa fornita.

Tassi di espansione della riduzione

I materiali cambiano spesso volume durante la riduzione chimica. Il forno consente il rilevamento dei tassi di espansione della riduzione, in particolare nei pellet ad alta alcalinità.

Il monitoraggio di questo impedisce l'uso di materiali che potrebbero gonfiarsi eccessivamente e bloccare il flusso d'aria in un vero altoforno.

Indici di polverizzazione della riduzione

Il test determina anche l'indice di polverizzazione della riduzione. Questo misura la tendenza dei pellet a disintegrarsi in polvere durante il processo di riduzione.

Un'elevata polverizzazione può soffocare un altoforno, rendendo questo un test di durabilità critico.

Comprendere i compromessi

Sebbene preziosi, i test del forno a riduzione tubolare dipendono fortemente dal mantenimento rigoroso dei parametri.

Sensibilità alla deviazione dei parametri

L'accuratezza della simulazione dipende interamente dalla precisione del controllo della portata e della temperatura.

Se il flusso di gas si discosta dal valore target (ad esempio, 15 L/min) o la temperatura esce dall'intervallo 800–1000 °C, i dati risultanti relativi all'espansione o alla polverizzazione potrebbero non correlare con le prestazioni effettive dell'altoforno.

Specificità del materiale

Il riferimento primario evidenzia il test dei pellet ad alta alcalinità.

Sebbene il forno simuli l'ambiente in generale, l'interpretazione degli indici di espansione e polverizzazione è spesso specifica per il tipo di pellet o sinter testato, richiedendo parametri di riferimento distinti per materiali diversi.

Fare la scelta giusta per il tuo obiettivo

Quando si analizzano i dati di un forno a riduzione tubolare, concentrarsi sulla metrica che si allinea al proprio collo di bottiglia operativo.

- Se il tuo obiettivo principale è l'efficienza del processo: Dai priorità al grado di riduzione per garantire che il materiale si converta in ferro metallico a una velocità accettabile.

- Se il tuo obiettivo principale è la permeabilità del forno: Esamina attentamente i tassi di espansione della riduzione per garantire che i pellet non si gonfino e non ostacolino il flusso di gas.

- Se il tuo obiettivo principale è la generazione di polvere e la resa: Concentrati sugli indici di polverizzazione della riduzione per verificare l'integrità fisica dei pellet sotto stress.

Il successo della verifica metallurgica dipende dal garantire che la simulazione di laboratorio aderisca rigorosamente ai parametri definiti di temperatura e flusso di gas.

Tabella riassuntiva:

| Caratteristica | Parametro di simulazione | Impatto metallurgico |

|---|---|---|

| Composizione del gas | Miscela CO, CO2, H2, N2 | Replica l'ambiente chimico riducente |

| Intervallo di temperatura | 800–1000 °C | Simula le condizioni termiche del fusto dell'altoforno |

| Portata del gas | ~15 L/min | Garantisce un apporto costante di reagenti ai materiali |

| Indice misurato | Grado di riduzione | Valuta l'efficienza chimica e la rimozione dell'ossigeno |

| Indice misurato | Espansione e polverizzazione | Prevede la permeabilità del forno e la generazione di polvere |

Ottimizza i tuoi test metallurgici con KINTEK

La precisione è la chiave per una simulazione accurata dell'altoforno. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi tubolari, a muffola, rotativi, sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu stia testando pellet ad alta alcalinità o sviluppando nuovi materiali sinterizzati, i nostri forni forniscono il rigoroso controllo di temperatura e flusso di gas necessario per garantire che i tuoi risultati si traducano in successo industriale.

Pronto a migliorare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere la tua soluzione di trattamento termico personalizzata!

Guida Visiva

Riferimenti

- Yufeng Guo, Xinyao Xia. Optimizing High-Al2O3 Limonite Pellet Performance: The Critical Role of Basicity in Consolidation and Reduction. DOI: 10.3390/met15070801

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono le funzioni principali di un forno a tubo ad atmosfera di argon? Ottimizzare la sinterizzazione di FGM Al-PTFE

- Quali condizioni critiche forniscono i forni a tubo da laboratorio per la crescita VLS di nanofili di ZnO? Master Nanoscale Synthesis

- Qual è la funzione di un forno orizzontale a gradiente di temperatura? Crescita Esperta di Cristalli Singoli di Fe4GeTe2

- Come vengono utilizzate le fornaci orizzontali nell'analisi termica? Riscaldamento di precisione per test accurati sui materiali

- Quali sono le caratteristiche principali di un forno a tubo orizzontale? Ottieni un riscaldamento preciso e uniforme per il tuo laboratorio

- Quali sono i passaggi coinvolti nella calibrazione del sistema di controllo della temperatura di un forno a tubo? Garantire precisione e ripetibilità

- Quali sono le applicazioni principali dei forni a tubo ad alta temperatura? Sblocca un controllo preciso del calore per la scienza dei materiali

- Quali aspetti progettuali di un forno a tubi divisi influenzano le sue prestazioni?Ottimizzare i processi ad alta temperatura