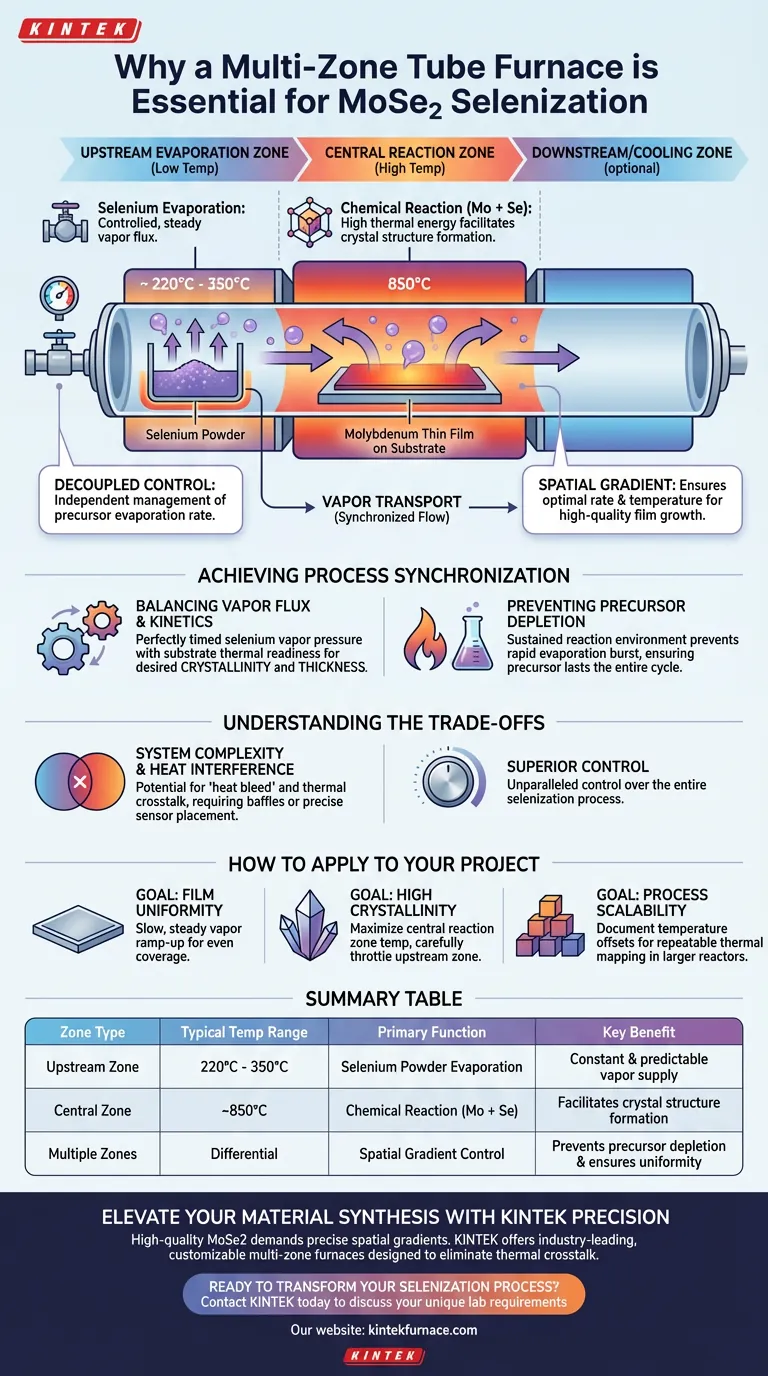

Il controllo termico di precisione è il requisito fondamentale per la sintesi di MoSe2 di alta qualità. Un forno tubolare con zone di temperatura indipendenti multiple è necessario perché consente il controllo simultaneo, ma separato, dell'evaporazione del selenio e della successiva reazione chimica. Stabilendo un gradiente di temperatura spaziale preciso, il sistema garantisce che il vapore di selenio venga erogato al substrato di molibdeno alla velocità e alla temperatura ottimali per la crescita di film di alta qualità.

La configurazione a zone multiple è fondamentale perché separa la velocità di evaporazione del precursore dalla cinetica di reazione. Ciò consente ai ricercatori di mantenere un flusso costante di gas di selenio, fornendo al contempo l'elevata energia termica necessaria per la trasformazione chimica del film sottile di molibdeno.

Il Ruolo dei Gradienti di Temperatura Spaziali

La Zona di Evaporazione a Monte

La zona a monte è specificamente dedicata al riscaldamento della polvere di selenio al suo punto di evaporazione specifico. Poiché il selenio transita allo stato gassoso a una temperatura inferiore rispetto a quella richiesta dalla reazione, questa zona deve essere controllata in modo indipendente per evitare che il precursore venga consumato troppo rapidamente. Questo controllo indipendente garantisce una fornitura costante e prevedibile di vapore di selenio durante l'intero processo.

La Zona di Reazione Centrale

La zona centrale viene mantenuta a una temperatura significativamente più elevata, tipicamente intorno a 850 °C. Questo calore elevato è essenziale per facilitare la reazione chimica tra il selenio gassoso e il film sottile di molibdeno solido depositato sul substrato. Senza questo ambiente localizzato ad alta temperatura, il gas di selenio probabilmente passerebbe sopra il substrato senza formare con successo la struttura cristallina del MoSe2.

Ottenere la Sincronizzazione del Processo

Bilanciare Flusso di Vapore e Cinetica di Reazione

Un forno a zone multiple consente la sincronizzazione di due stati fisici distinti all'interno dello stesso reattore. Regolando separatamente le zone a monte e centrale, l'operatore può garantire che la pressione del vapore di selenio sia perfettamente sincronizzata con la prontezza termica del substrato. Questa sincronizzazione è il fattore principale nel determinare la cristallinità e lo spessore dello strato di MoSe2 risultante.

Prevenire l'Esaurimento del Precursore

In un sistema a zona singola, l'intero tubo raggiunge una temperatura uniforme, che spesso fa evaporare il selenio troppo rapidamente. Ciò porta a un "picco" di vapore che viene scaricato prima che il film di molibdeno abbia raggiunto la temperatura necessaria per reagire. Le zone indipendenti consentono un ambiente di reazione sostenuto, garantendo che il precursore duri per tutta la durata del ciclo di crescita.

Comprendere i Compromessi

Complessità del Sistema e Interferenza Termica

Sebbene i forni a zone multiple offrano un controllo superiore, introducono complessità meccanica e termica. Il calore della zona centrale ad alta temperatura può "trapelare" nella zona a monte, rendendo difficile mantenere una temperatura di evaporazione perfettamente stabile. Gli operatori devono spesso utilizzare deflettori fisici o un posizionamento preciso dei sensori per mitigare questo diafonia termica tra gli stadi indipendenti.

Come Applicare Questo al Tuo Progetto

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è l'uniformità del film: Utilizza le zone indipendenti per creare un aumento lento e costante del vapore di selenio per garantire una copertura uniforme su tutto il substrato.

- Se il tuo obiettivo principale è l'elevata cristallinità: Massimizza la temperatura della zona di reazione centrale, regolando attentamente la zona a monte per prevenire sprechi di precursore.

- Se il tuo obiettivo principale è la scalabilità del processo: Documenta gli offset di temperatura specifici tra le zone per creare una "mappa" termica ripetibile per volumi di reattori più grandi.

Padroneggiare il gradiente spaziale del tuo forno trasforma la selenizzazione da un evento chimico imprevedibile a un processo ingegneristico ripetibile.

Tabella Riassuntiva:

| Tipo di Zona | Intervallo di Temperatura Tipico | Funzione Principale | Beneficio Chiave |

|---|---|---|---|

| Zona a Monte | 220°C - 350°C | Evaporazione della Polvere di Selenio | Fornitura di vapore costante e prevedibile |

| Zona Centrale | ~850°C | Reazione Chimica (Mo + Se) | Facilita la formazione della struttura cristallina |

| Zone Multiple | Differenziale | Controllo del Gradiente Spaziale | Previene l'esaurimento del precursore e garantisce l'uniformità |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

La sintesi di MoSe2 di alta qualità richiede più del semplice calore; richiede i gradienti di temperatura spaziali precisi che solo un sistema a zone multiple può fornire. KINTEK offre sistemi Tubolari, Muffole, Rotativi e CVD all'avanguardia e personalizzabili, supportati da R&S e produzione esperte. I nostri forni tubolari a zone multiple sono progettati per eliminare la diafonia termica e fornire la sincronizzazione necessaria per una cristallinità e un'uniformità del film superiori.

Pronto a trasformare il tuo processo di selenizzazione? Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio uniche

Guida Visiva

Riferimenti

- Xunjia Zhao, Xiufeng Song. High-sensitivity hybrid MoSe<sub>2</sub>/AgInGaS quantum dot heterojunction photodetector. DOI: 10.1039/d3ra07240a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come fa un forno a tubo verticale a garantire reazioni di riduzione a idrogeno efficaci? Ottimizzare la lavorazione dei residui di terre rare

- Quali vantaggi offrono i forni a tubo per le applicazioni di ricerca? Sblocca la precisione nel controllo dell'atmosfera e della temperatura

- Come un forno tubolare facilita il trattamento termico T5 e T6? Ottimizzare la resistenza e la durezza delle leghe di alluminio

- Quali caratteristiche di controllo della temperatura hanno tipicamente i forni a tubo rotante? Ottieni una gestione termica precisa per il tuo laboratorio

- Perché è necessario un forno tubolare ad alta temperatura con atmosfera controllata per la preparazione di FeCo@C magnetici? | KINTEK

- Quali sono i materiali utilizzati per la camera e l'isolamento nei forni a tubi separati a tre zone?Scoprite le soluzioni per le alte temperature

- Quali sono i vantaggi generali del cracking in forno tubolare?Aumenta l'efficienza e la resa del tuo laboratorio o della tua industria

- In che modo i forni a tubi contribuiscono all'efficienza energetica?Soluzioni di riscaldamento sostenibili per laboratori e industrie