Alla base, il controllo della temperatura di un forno a tubo rotante si affida a un sistema di cavità di riscaldamento controllate da termocoppie. Questi componenti lavorano all'unisono per creare zone di temperatura altamente specifiche, esponendo i materiali a un profilo termico calcolato per durate precise al fine di ottenere un risultato di lavorazione desiderato.

L'obiettivo fondamentale del controllo della temperatura in un forno a tubo rotante non è semplicemente applicare calore. È creare zone termiche precise e ripetibili che gestiscano l'esposizione di un materiale a diverse temperature per periodi di tempo specifici, garantendo una lavorazione prevedibile e di alta qualità.

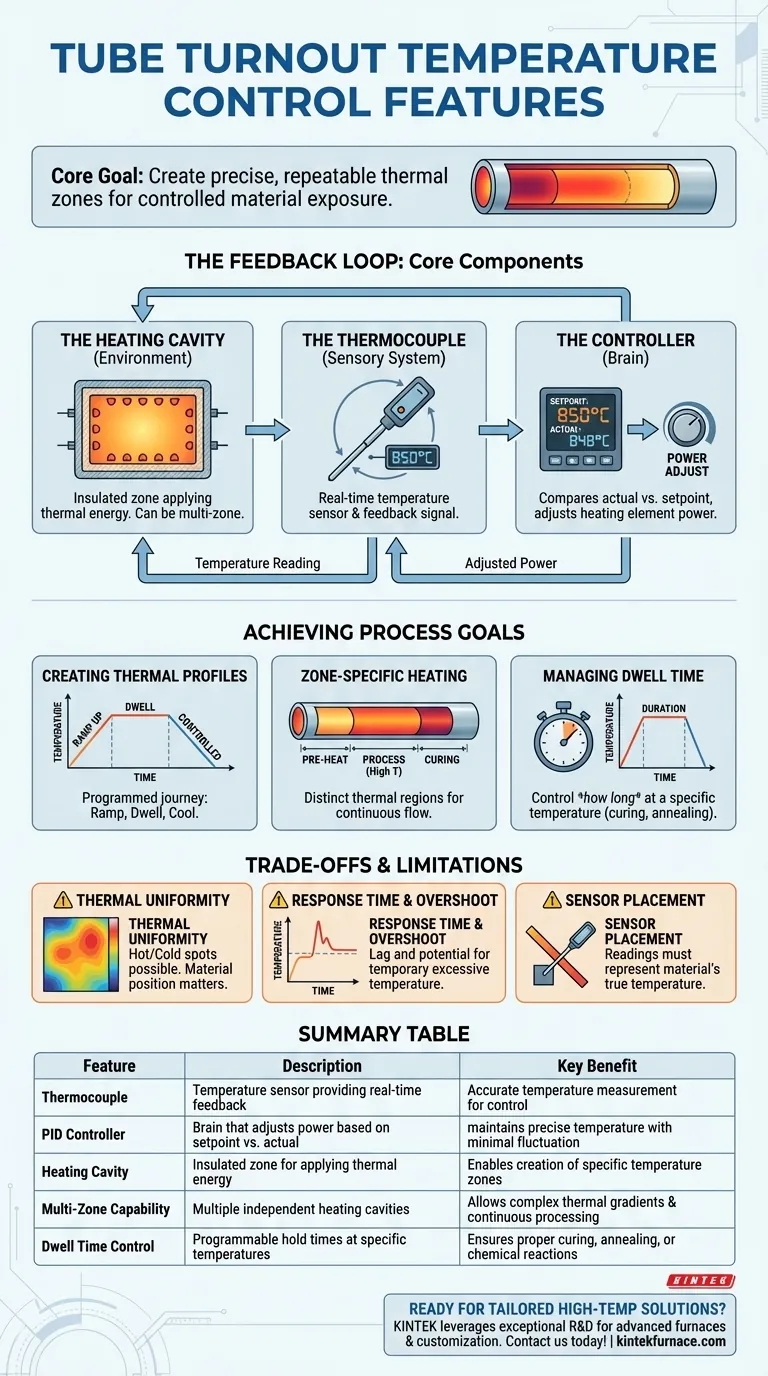

I Componenti Chiave del Controllo della Temperatura

Per ottenere una gestione termica precisa, un forno a tubo rotante integra tre componenti critici in un anello di retroazione. Comprendere come interagiscono è fondamentale per controllare il tuo processo.

La Cavità Riscaldante: L'Ambiente

Una cavità riscaldante è una zona isolata dove l'energia termica viene applicata al materiale. Un forno a tubo rotante può presentare una o più di queste cavità, ciascuna potenzialmente agendo come una zona di temperatura indipendente.

Questa capacità multizona è ciò che consente la creazione di gradienti di temperatura complessi lungo il percorso del materiale.

La Termocoppia: Il Sistema Sensoriale

La termocoppia è il sensore di temperatura. È una sonda robusta posizionata all'interno della cavità riscaldante per fornire una misurazione in tempo reale della temperatura effettiva.

Questa misurazione è il segnale di feedback critico. Senza una lettura accurata della temperatura dalla termocoppia, un vero controllo è impossibile.

Il Controller: Il Cervello dell'Operazione

La termocoppia invia i suoi dati di temperatura a un controller, spesso un controller PID (Proporzionale-Integrale-Derivativo). Questa unità confronta continuamente la temperatura effettiva con la temperatura desiderata (il "setpoint").

In base a qualsiasi differenza, il controller regola con precisione la potenza inviata agli elementi riscaldanti all'interno della cavità, aumentandola o diminuendola per mantenere il setpoint con elevata precisione.

Come le Zone di Temperatura Raggiungono un Obiettivo di Processo

La combinazione di questi componenti consente un controllo di processo sofisticato che va ben oltre il semplice riscaldamento. Permette l'esecuzione di una specifica ricetta termica.

Creazione di Profili Termici

Un profilo termico è il percorso di temperatura di un materiale nel tempo. Il sistema di controllo consente di programmare questo percorso, come un rapido aumento a una temperatura specifica, il mantenimento stabile per un "tempo di permanenza" impostato e quindi il raffreddamento a una velocità controllata.

Riscaldamento Specifico per Zona

Con più cavità riscaldanti, è possibile creare regioni termiche distinte. Un materiale può passare da una zona di preriscaldamento a una zona di lavorazione ad alta temperatura e quindi a una zona di polimerizzazione, tutto all'interno di un unico forno a tubo e in un flusso continuo.

Gestione del Tempo di Permanenza

Il sistema non gestisce solo quanto caldo diventa, ma per quanto tempo. Questo controllo sul tempo di permanenza è cruciale per processi come la polimerizzazione, la ricottura o l'attivazione di specifiche reazioni chimiche, dove sia la temperatura che il tempo sono variabili critiche.

Comprendere i Compromessi e le Limitazioni

Sebbene potenti, questi sistemi non sono privi di sfide operative. La consapevolezza di queste limitazioni è essenziale per la risoluzione dei problemi e l'ottimizzazione del processo.

Sfide di Uniformità Termica

Ottenere una temperatura perfettamente uniforme in tutto il volume di una cavità riscaldante è difficile. Possono esistere "punti caldi" o "punti freddi", che potenzialmente portano a una lavorazione incoerente se la posizione del materiale non è gestita con attenzione.

Tempo di Risposta e Overshoot

Esiste un ritardo naturale tra la richiesta di calore da parte del controller e la piena risposta della massa termica della cavità. Un controller mal regolato può "superare" il setpoint, esponendo temporaneamente il materiale a temperature eccessive che potrebbero causare danni.

Il Posizionamento del Sensore è Critico

Una termocoppia misura la temperatura solo nel punto specifico in cui si trova la sua punta. Se posizionata in modo errato, troppo vicino a un elemento riscaldante o lontano dal materiale, le sue letture non rappresenteranno la vera temperatura che il materiale sta sperimentando, portando a un controllo di processo errato.

Applicazione al Tuo Processo

Comprendere la meccanica del controllo della temperatura ti consente di adattare le prestazioni del sistema al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la ripetibilità del processo: Assicurati che le tue termocoppie siano calibrate correttamente e che il tuo controller PID sia regolato per minimizzare le fluttuazioni di temperatura attorno al setpoint.

- Se il tuo obiettivo principale è l'integrità del materiale: Mappa attentamente il profilo termico e programma il tuo controller per evitare overshoot di temperatura che potrebbero compromettere materiali sensibili.

- Se il tuo obiettivo principale è l'efficienza della produzione: Ottimizza le tue zone di riscaldamento e i tempi di permanenza per ottenere il risultato di lavorazione desiderato nel minor tempo possibile senza sacrificare la qualità.

Considerando queste caratteristiche come un sistema completo e interconnesso, ottieni un controllo diretto sulla qualità e la coerenza del tuo prodotto finale.

Tabella Riepilogativa:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Termocoppia | Sensore di temperatura che fornisce feedback in tempo reale | Misurazione accurata della temperatura per il controllo |

| Controller PID | Cervello che regola la potenza in base al setpoint rispetto alla temperatura effettiva | Mantiene la temperatura precisa con fluttuazioni minime |

| Cavità Riscaldante | Zona isolata per l'applicazione dell'energia termica | Consente la creazione di zone di temperatura specifiche |

| Capacità Multizona | Più cavità riscaldanti indipendenti | Permette gradienti termici complessi e lavorazione continua |

| Controllo del Tempo di Permanenza | Tempi di mantenimento programmabili a temperature specifiche | Garantisce una corretta polimerizzazione, ricottura o reazioni chimiche |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni su misura per alte temperature? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni a tubo avanzati e altri sistemi per alte temperature come Forni a Muffola, Tubo, Rotativi, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per un controllo preciso della temperatura e risultati ripetibili. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione