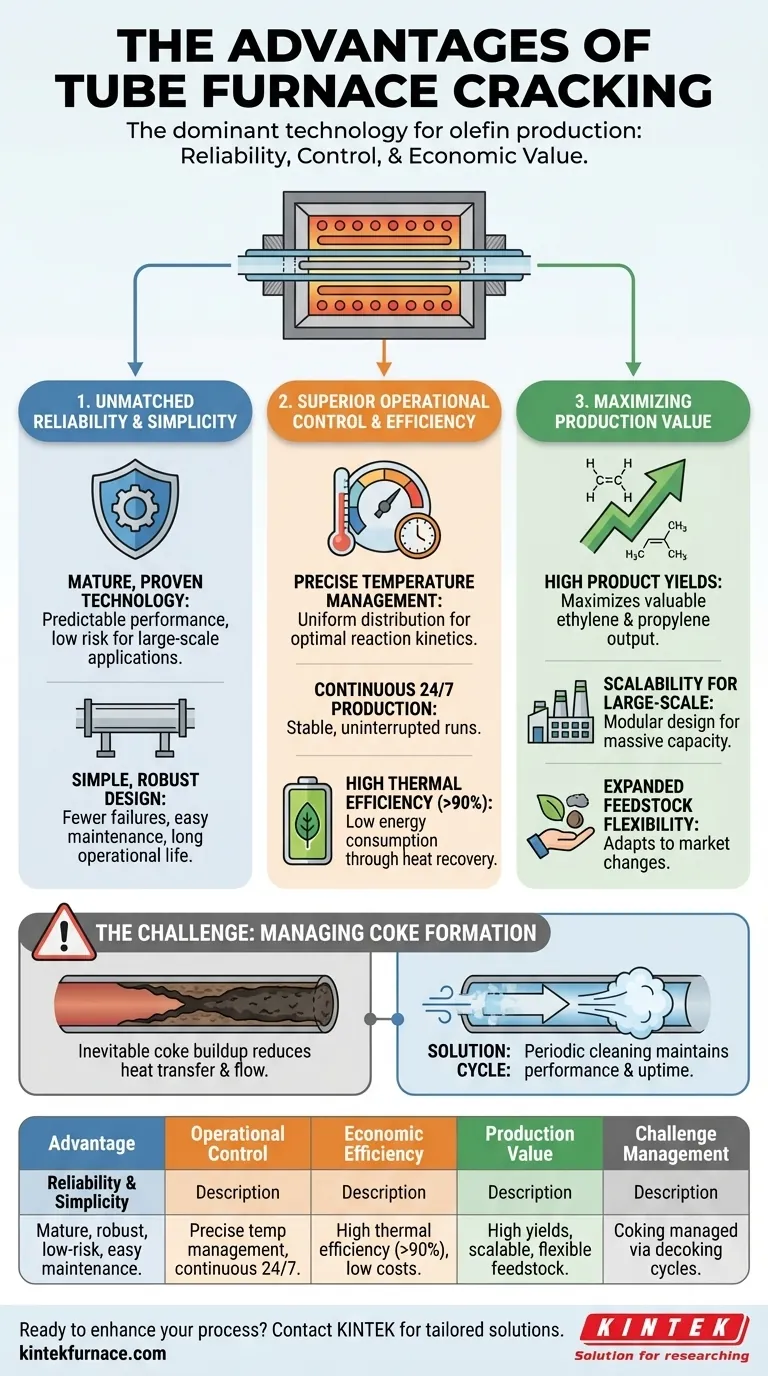

Il cracking in forno tubolare è un metodo ampiamente adottato in ambito industriale e di laboratorio grazie ai suoi numerosi vantaggi.Combina una tecnologia matura con la semplicità operativa, offrendo un'elevata efficienza termica, un basso consumo energetico e capacità di produzione continua.Il processo produce concentrazioni più elevate di etilene e propilene, consentendo al contempo un recupero efficiente del gas di cracking e dei gas di scarico.La sua adattabilità a diverse materie prime e la scalabilità attraverso l'integrazione di più forni ne aumentano ulteriormente il fascino.Inoltre, caratteristiche come il controllo preciso della temperatura, la costanza dei risultati e la versatilità lo rendono adatto a diverse applicazioni, dalla produzione su larga scala ai processi di laboratorio specializzati.

Punti chiave spiegati:

-

Tecnologia matura e struttura semplice

- Il cracking in forno tubolare è un metodo consolidato con un design semplice, che riduce la complessità dell'installazione e della manutenzione.

- La semplicità riduce i costi di investimento iniziale e gli ostacoli operativi, rendendolo accessibile sia ai forni industriali che a quelli da banco. forno da banco applicazioni.

-

Efficienza energetica ed elevate prestazioni termiche

- Il basso consumo energetico e l'elevata efficienza termica riducono i costi operativi e massimizzano la produzione.

- L'efficiente distribuzione del calore garantisce un cracking uniforme, migliorando la resa e la qualità del prodotto.

-

Facilità operativa e produzione continua

- I comandi di facile utilizzo e le opzioni di automazione semplificano il funzionamento, riducendo la necessità di formazione specializzata.

- La capacità di produzione continua aumenta la produttività, rendendola ideale per la produzione su larga scala.

-

Elevata resa e concentrazione dei prodotti

- Le condizioni di cracking ottimizzate aumentano le rese di etilene e propilene, fondamentali per le industrie petrolchimiche.

- L'elevata concentrazione di prodotto riduce i costi di purificazione a valle.

-

Recupero delle risorse e vantaggi ambientali

- La maggior parte dei gas di cracking e dei gas di scarico può essere recuperata, riducendo al minimo gli sprechi e migliorando la sostenibilità.

- I progetti avanzati integrano sistemi di controllo delle emissioni per rispettare le normative ambientali.

-

Flessibilità e scalabilità delle materie prime

- I progressi tecnologici consentono di utilizzare materie prime diverse, ampliando l'applicabilità.

- Più forni possono essere combinati per ottenere scale di produzione più ampie, offrendo flessibilità per soddisfare le fluttuazioni della domanda.

-

Precisione e versatilità

- Il controllo preciso della temperatura e dell'atmosfera garantisce risultati costanti, fondamentali per la ricerca e le applicazioni specializzate.

- Adatto per processi che richiedono atmosfere inerti o reattive, come la sinterizzazione o la deposizione di vapori chimici.

-

Durata e bassi tassi di difettosità

- Il riscaldamento e il raffreddamento uniformi riducono i difetti, come le deformazioni o le crepe, garantendo prodotti finali di alta qualità.

- La costruzione robusta aumenta la longevità, riducendo i tempi di inattività e i costi di manutenzione.

Avete mai pensato che l'integrazione dei forni tubolari nel vostro flusso di lavoro potrebbe ottimizzare l'efficienza e la qualità della produzione?Questi sistemi esemplificano le tecnologie che guidano silenziosamente il moderno progresso industriale e scientifico.

Tabella riassuntiva:

| Vantaggi | Vantaggio chiave |

|---|---|

| Tecnologia matura | Struttura semplice, basso costo di installazione, facile manutenzione |

| Efficienza energetica | Basso consumo energetico, elevate prestazioni termiche |

| Produzione continua | Facile da automatizzare, scalabile per grandi produzioni |

| Elevata resa del prodotto | Concentrazione di etilene/propilene ottimizzata, costi di purificazione ridotti |

| Recupero delle risorse | Riciclaggio del cracking/dei gas di scarico, conformità ecologica |

| Flessibilità delle materie prime | Adattabile a diverse materie prime, scalabile con più forni |

| Precisione e versatilità | Risultati costanti per processi di laboratorio/industriali (CVD, sinterizzazione, ecc.) |

| Durata | Il riscaldamento uniforme riduce al minimo i difetti e prolunga la durata delle apparecchiature |

Aggiornate il vostro laboratorio o la vostra linea di produzione con le soluzioni avanzate di forni a tubi di KINTEK!

Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce forni tubolari ad alte prestazioni, adatti alle vostre esigenze specifiche, sia per il cracking su scala industriale che per i processi di laboratorio di precisione.La nostra esperienza in progettazione di forni personalizzati garantisce efficienza, resa e sostenibilità ottimali.

Contattateci oggi stesso per discutere di come i nostri forni tubolari, forni rotativi e sistemi a vuoto possano trasformare il vostro flusso di lavoro!

Prodotti che potreste cercare:

Esplorate le finestre di osservazione ad alto vuoto per il monitoraggio dei processi

Aggiornamento con elementi riscaldanti durevoli in MoSi2

Aumentate l'efficienza con gli elementi riscaldanti in SiC

Scoprite i forni rotativi compatti per la rigenerazione dei materiali

Migliorare i sistemi di vuoto con valvole di precisione

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio