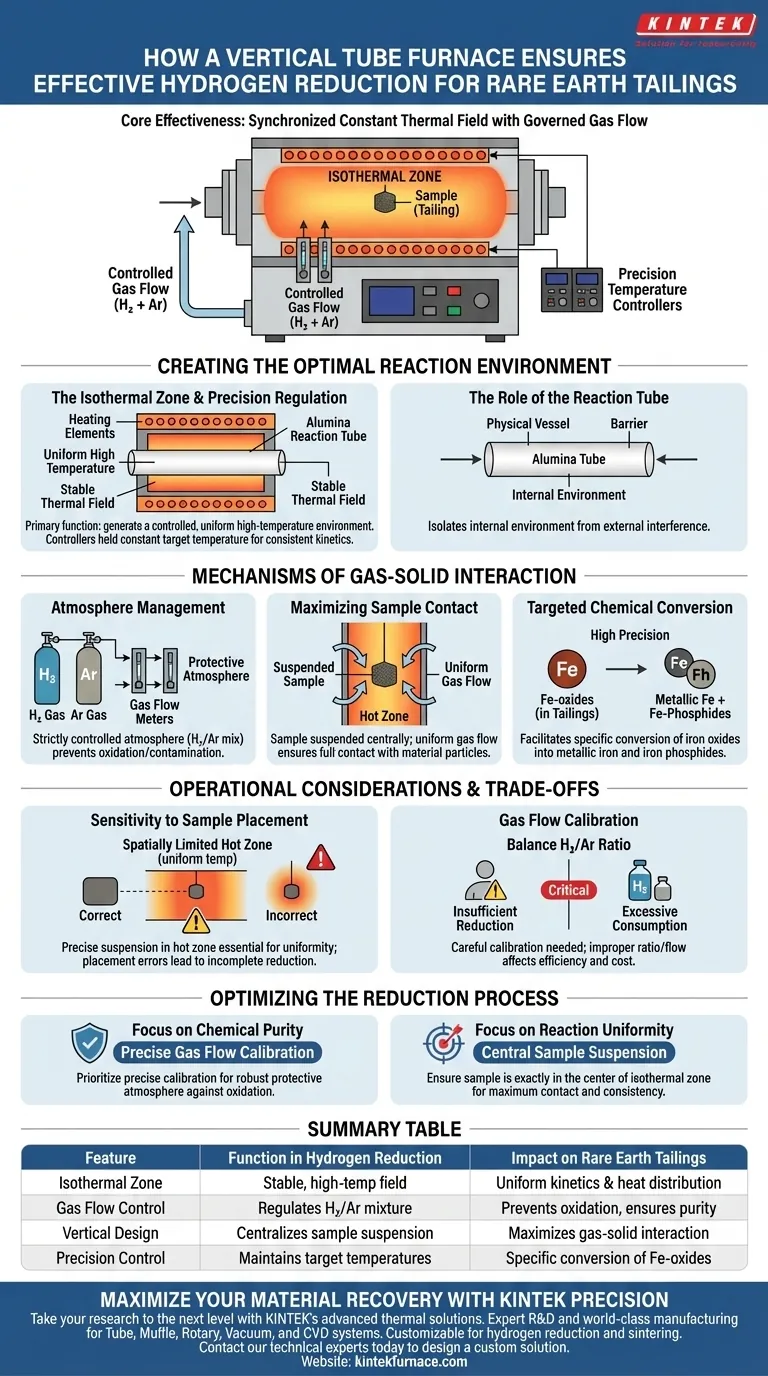

Un forno a tubo verticale garantisce un'efficace riduzione a idrogeno creando una zona isotermica ad alta temperatura altamente stabile. Attraverso l'uso di controllori di temperatura di precisione e flussimetri, il sistema mantiene un'atmosfera costante di miscele di idrogeno e argon. Questo setup costringe il gas riducente a entrare in pieno contatto con i campioni di residui sospesi nella zona calda, consentendo la conversione precisa degli ossidi di ferro in ferro metallico e fosfuri di ferro.

L'efficacia principale di questo apparato risiede nella sua capacità di sincronizzare un campo termico costante con un flusso di gas governato, garantendo una riduzione uniforme e prevenendo la contaminazione esterna.

Creare l'ambiente di reazione ottimale

La Zona Isotermica

La funzione principale del forno a tubo verticale è generare un ambiente controllato ad alta temperatura noto come zona isotermica.

Questa zona funge da arena principale per la riduzione chimica, garantendo che la temperatura rimanga uniforme in tutto il campione.

Regolazione Precisa della Temperatura

Per mantenere questa stabilità, il sistema integra controllori di temperatura ad alta precisione con gli elementi riscaldanti del forno.

Questa tecnologia consente al forno di mantenere una temperatura target costante, essenziale per cinetiche di reazione coerenti durante il processo di riduzione.

Il Ruolo del Tubo di Reazione

Tipicamente costituito da materiali come l'allumina, il tubo verticale funge da recipiente fisico per la reazione.

Isola l'ambiente interno dal mondo esterno, creando un campo termico distinto in cui la riduzione può avvenire senza interferenze.

Meccanismi di Interazione Gas-Solido

Gestione dell'Atmosfera

Una riduzione efficace richiede un'atmosfera rigorosamente controllata, ottenuta utilizzando flussimetri per regolare le miscele di idrogeno e argon.

Questa atmosfera funge da barriera protettiva, prevenendo reazioni indesiderate come l'ossidazione o la contaminazione esterna durante il processo.

Massimizzare il Contatto con il Campione

Il design consente di sospendere i campioni di residui direttamente all'interno della zona calda.

Poiché il flusso di gas è uniforme e il campione è posizionato centralmente, il gas riducente entra in pieno contatto con le particelle del materiale.

Conversione Chimica Mirata

Questo elevato livello di contatto e controllo facilita la conversione specifica degli ossidi di ferro presenti nei residui.

A seconda dei parametri impostati, il forno consente la trasformazione di questi ossidi in ferro metallico e fosfuri di ferro con alta precisione.

Considerazioni Operative e Compromessi

Sensibilità al Posizionamento del Campione

Sebbene il forno fornisca una zona isotermica stabile, questa zona è limitata nello spazio.

I campioni devono essere sospesi precisamente all'interno della "zona calda" per garantire l'uniformità; posizionarli troppo in alto o troppo in basso può causare una riduzione incompleta a causa dei gradienti di temperatura.

Calibrazione del Flusso di Gas

Ottenere il giusto equilibrio tra idrogeno e argon è fondamentale ma richiede un'attenta calibrazione.

Un rapporto o una portata impropri possono portare a una riduzione insufficiente o, al contrario, a un consumo eccessivo di gas senza benefici aggiuntivi.

Ottimizzare il Processo di Riduzione

Per massimizzare l'efficienza dei tuoi esperimenti di riduzione a idrogeno, considera le seguenti strategie specifiche:

- Se il tuo obiettivo principale è la Purezza Chimica: Dai priorità alla calibrazione precisa dei flussimetri per mantenere una robusta atmosfera protettiva contro l'ossidazione.

- Se il tuo obiettivo principale è l'Uniformità della Reazione: Assicurati che il portacampioni sia sospeso esattamente al centro della zona isotermica per massimizzare il contatto con il gas e la coerenza della temperatura.

Padroneggiando l'equilibrio tra stabilità termica e dinamica dei gas, trasformi il forno da un semplice riscaldatore in uno strumento di precisione per l'ingegneria chimica.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Riduzione a Idrogeno | Impatto sui Residui di Terre Rare |

|---|---|---|

| Zona Isotermica | Fornisce un campo stabile ad alta temperatura | Garantisce cinetiche di reazione e distribuzione del calore uniformi |

| Controllo del Flusso di Gas | Regola la miscela Idrogeno/Argon | Previene l'ossidazione e garantisce una purezza chimica costante |

| Design Verticale | Centralizza la sospensione del campione | Massimizza l'interazione gas-solido per una conversione efficiente |

| Controllo di Precisione | Mantiene le temperature target | Consente la conversione specifica degli ossidi di ferro in ferro metallico |

Massimizza il Recupero dei Tuoi Materiali con la Precisione KINTEK

Porta la tua ingegneria chimica e la ricerca sui materiali al livello successivo con le soluzioni termiche avanzate di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni a Tubo, a Muffola, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di riduzione a idrogeno e sinterizzazione.

Che tu stia lavorando residui di terre rare o sviluppando ceramiche avanzate, i nostri sistemi forniscono la stabilità termica e il controllo atmosferico necessari per risultati ripetibili. Contatta oggi i nostri esperti tecnici per progettare una soluzione di forno personalizzata che ottimizzi l'efficienza del tuo laboratorio e i risultati della ricerca.

Guida Visiva

Riferimenti

- Deddy C. Nababan, Sujeong Lee. Reduction of Iron Contained in Goethite-Rich Rare Earth Tailings by Hydrogen Gas. DOI: 10.1007/s11663-025-03826-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali condizioni ambientali fornisce un forno a tubo sotto vuoto per film FTO(p)/ZnS(p)? Post-trattamento ad alta purezza

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi del carbonio nanoporoso? Approfondimenti essenziali sulla fase di attivazione

- Che ruolo svolge un forno tubolare ad alta temperatura nelle strutture di contatto POLO? Sblocca contatti in silicio ad alta efficienza

- Quali cambiamenti avvengono nei materiali processati in un forno tubolare? Scopri le trasformazioni fisiche, chimiche e di trattamento termico

- Perché i tubi al quarzo o allumina sono utilizzati nei forni a tubo? Vantaggi chiave per i processi ad alta temperatura

- Quale ruolo svolge un forno tubolare da laboratorio nel trattamento di ricottura dell'acciaio a basso tenore di carbonio? Precisione termica per nanocompositi

- Perché viene utilizzato un forno a riduzione tubolare per la pre-riduzione dei catalizzatori CeAlOx/NiO/Ni-foam? Preparazione Essenziale del Catalizzatore

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare per la carbonizzazione della lolla di riso? Padronanza della Sintesi Precisa