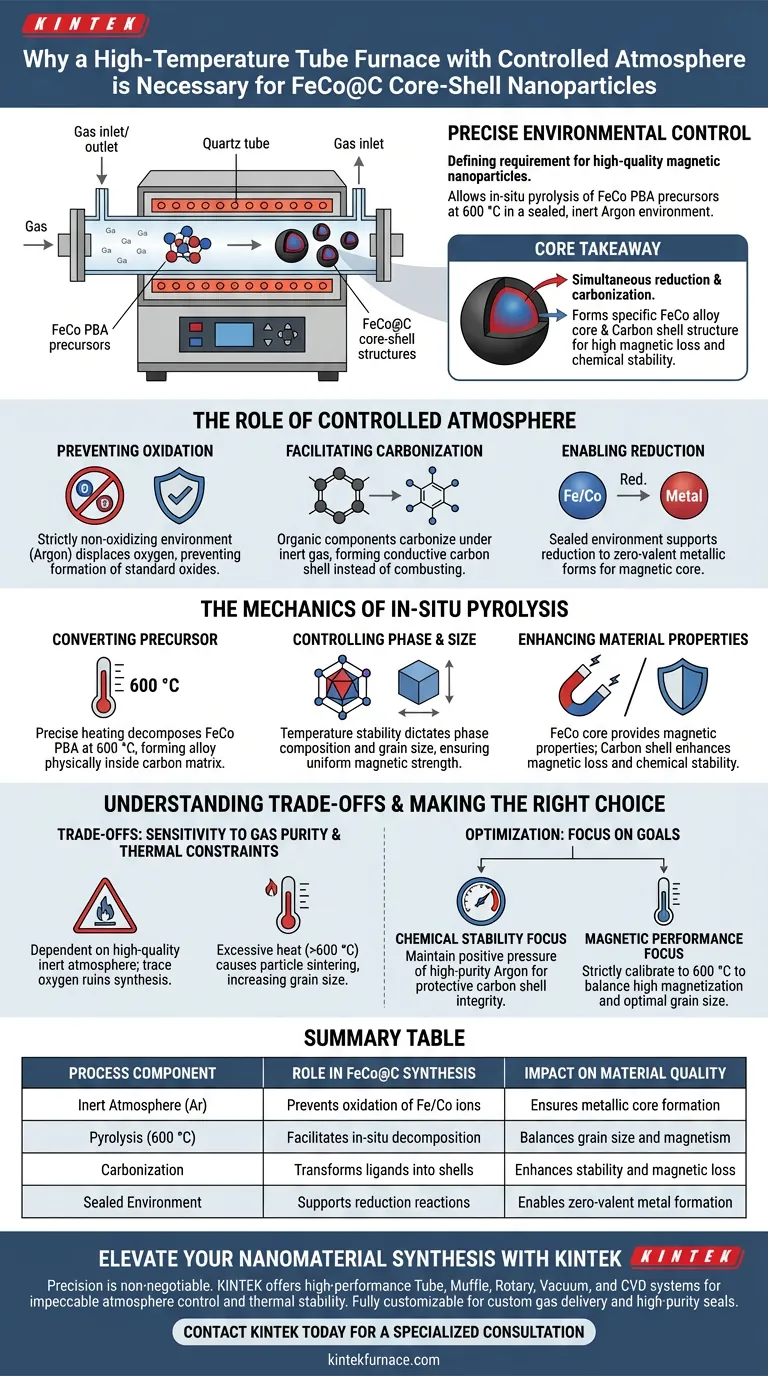

Il controllo preciso dell'ambiente è il requisito fondamentale per la sintesi di nanoparticelle magnetiche di alta qualità. Un forno tubolare ad alta temperatura è necessario perché fornisce un ambiente sigillato e inerte—tipicamente utilizzando Argon—che consente la pirolisi in situ di precursori di analoghi della blu di Prussia FeCo (PBA) a 600 °C senza ossidare il metallo.

Concetto chiave Il forno tubolare consente un processo simultaneo di riduzione e carbonizzazione che converte i precursori in una specifica struttura core-shell (nucleo di lega FeCo, guscio di carbonio). Questa struttura duale è fondamentale per ottenere l'elevata perdita magnetica e la stabilità chimica richieste per applicazioni avanzate.

Il Ruolo dell'Atmosfera Controllata

Prevenzione dell'Ossidazione

La sintesi di FeCo metallico richiede un ambiente rigorosamente non ossidante.

Se l'ossigeno è presente durante il riscaldamento, ferro e cobalto formeranno ossidi standard anziché la desiderata lega metallica. Il forno tubolare utilizza un'atmosfera protettiva (specificamente Argon per i precursori FeCo) per spostare completamente l'ossigeno.

Facilitazione della Carbonizzazione

L'atmosfera consente ai componenti organici del precursore di trasformarsi anziché bruciare.

Sotto protezione di gas inerte, i ligandi nel precursore subiscono carbonizzazione. Questo forma un guscio di carbonio conduttivo attorno al nucleo metallico, anziché bruciare in cenere come accadrebbe in un forno ad aria aperta.

Abilitazione della Riduzione

L'ambiente sigillato supporta la riduzione degli ioni metallici.

Specifici gas riducenti rilasciati durante la decomposizione della fonte di carbonio aiutano a convertire i precursori di ferro e cobalto nelle loro forme metalliche a valenza zero. Questo è essenziale per creare il nucleo magnetico.

La Meccanica della Pirolisi In Situ

Conversione del Precursore

Il forno utilizza programmi di riscaldamento precisi per scomporre i precursori di analoghi della blu di Prussia FeCo (PBA).

A una temperatura target di 600 °C, il precursore si decompone termicamente. Questo processo "in situ" garantisce che la lega metallica si formi fisicamente all'interno della matrice di carbonio in via di sviluppo, assicurando un forte legame core-shell.

Controllo di Fase e Dimensione

La stabilità della temperatura influisce direttamente sulle proprietà fisiche della nanoparticella.

Il controllo termico preciso consente di determinare la composizione di fase e la dimensione dei grani del materiale. Fluttuazioni di temperatura potrebbero portare a una crescita irregolare dei grani o a una trasformazione di fase incompleta, compromettendo la forza magnetica.

Miglioramento delle Proprietà del Materiale

La struttura core-shell risultante serve a due funzioni distinte.

Il nucleo di lega FeCo fornisce forti proprietà magnetiche. Il guscio di carbonio conduttivo migliora la perdita magnetica e protegge il nucleo metallico dal degrado ambientale, garantendo stabilità chimica a lungo termine.

Comprensione dei Compromessi

Sensibilità alla Purezza del Gas

Il successo di questo metodo dipende interamente dalla qualità dell'atmosfera inerte.

Anche tracce di ossigeno dovute a perdite o Argon di bassa qualità possono rovinare la sintesi ossidando la superficie di FeCo. Le guarnizioni del forno devono essere impeccabili.

Vincoli Termici

Sebbene le alte temperature siano necessarie per la carbonizzazione, il calore eccessivo presenta degli svantaggi.

Temperature significativamente superiori all'intervallo ottimale di 600 °C possono causare la sinterizzazione (agglomerazione) delle particelle. Questo aumenta indesiderabilmente la dimensione dei grani e riduce l'area superficiale specifica del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la sintesi delle tue nanoparticelle FeCo@C, allinea le impostazioni del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Stabilità Chimica: Assicurati che il tuo sistema mantenga una pressione positiva di Argon ad alta purezza per massimizzare l'integrità del guscio protettivo di carbonio.

- Se il tuo obiettivo principale sono le Prestazioni Magnetiche: Calibra rigorosamente il tuo programma di temperatura a 600 °C per bilanciare l'alta magnetizzazione con la dimensione ottimale dei grani, evitando la sovra-sinterizzazione.

Controllando rigorosamente l'ambiente di pirolisi, trasformi un precursore delicato in un composito magnetico robusto e ad alte prestazioni.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Sintesi di FeCo@C | Impatto sulla Qualità del Materiale |

|---|---|---|

| Atmosfera Inerte (Ar) | Previene l'ossidazione di ioni Fe/Co | Garantisce la formazione del nucleo metallico |

| Pirolisi (600 °C) | Facilita la decomposizione in situ | Bilancia dimensione dei grani e magnetismo |

| Carbonizzazione | Trasforma i ligandi in gusci | Migliora stabilità e perdita magnetica |

| Ambiente Sigillato | Supporta reazioni di riduzione | Permette la formazione di metallo a valenza zero |

Migliora la Tua Sintesi di Nanomateriali con KINTEK

La precisione è non negoziabile quando si sintetizzano strutture core-shell delicate come FeCo@C. Supportato da R&S e produzione esperte, KINTEK offre sistemi Tubolari, Muffole, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per fornire il controllo impeccabile dell'atmosfera e la stabilità termica che la tua ricerca richiede.

Sia che tu richieda un sistema di erogazione di gas personalizzato o guarnizioni ad alta purezza per pirolisi sensibili, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue specifiche uniche.

Pronto a ottenere prestazioni magnetiche e stabilità chimica superiori?

Contatta KINTEK Oggi per una Consulenza Specializzata

Guida Visiva

Riferimenti

- Zhuomin Jiang, Kangwon Lee. Multifunctional Ultrathin Recycled PET‐Based Membrane for Electromagnetic Interference Shielding, Antibacterial and Thermal Management. DOI: 10.1002/admi.202301047

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Per quali applicazioni è adatto un Forno a Tubo Diviso (Zona Singola)? Ideale per Riscaldamento Uniforme e Facile Accesso

- Come un forno a tubo da laboratorio facilita il controllo delle strutture porose? Sintesi di carbonio poroso di precisione master

- Quali sono gli svantaggi dei forni a tubo al quarzo? Limitazioni in termini di durata e temperatura

- Quale Ruolo Svolge un Reattore Tubolare nella Pirolisi dei Rifiuti Alimentari? Controllo della Carbonizzazione per Biochar di Alta Qualità

- Cosa distingue il forno a tubo da 70 mm dalle altre dimensioni? Scopri il suo equilibrio versatile per l'efficienza del laboratorio

- Quale ruolo svolge un sollevatore a forbice nel sistema di analisi termogravimetrica di un forno tubolare? Guida di allineamento di precisione

- In che modo le elevate prestazioni di processo dei forni tubolari a vuoto avvantaggiano gli utenti? Sblocca qualità ed efficienza superiori

- In che modo un forno tubolare contribuisce alla ricerca sulla scienza e l'ingegneria dei materiali?Sbloccare la precisione nello sviluppo dei materiali