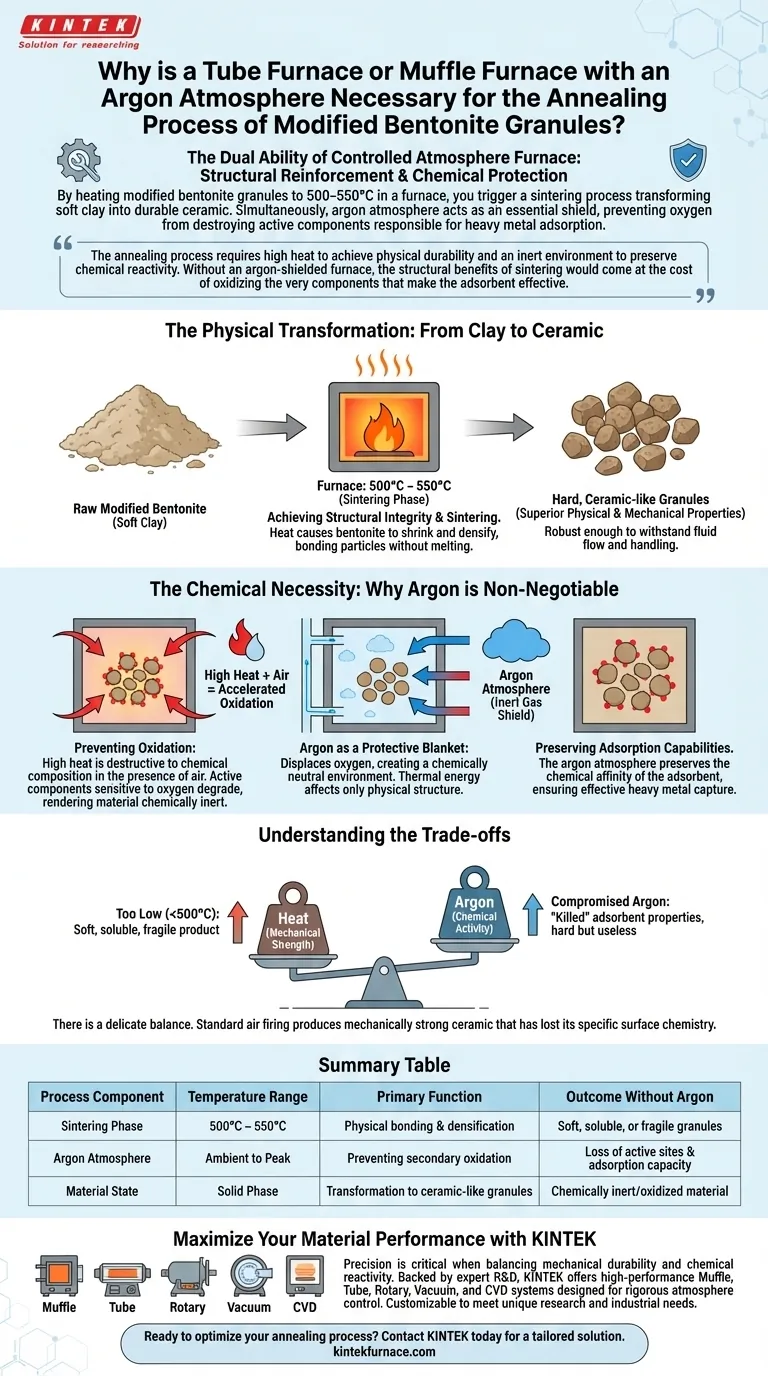

La necessità di un forno a atmosfera controllata risiede nella sua duplice capacità di rinforzare strutturalmente il materiale proteggendolo chimicamente. Riscaldando i granuli di bentonite modificata a 500-550°C in un forno a tubo o a muffola, si innesca un processo di sinterizzazione che trasforma l'argilla morbida in ceramica resistente. Contemporaneamente, l'atmosfera di argon agisce come uno scudo essenziale, impedendo all'ossigeno di distruggere i componenti attivi responsabili dell'assorbimento dei metalli pesanti.

Il processo di ricottura richiede un calore elevato per ottenere la durabilità fisica e un ambiente inerte per preservare la reattività chimica. Senza un forno schermato con argon, i benefici strutturali della sinterizzazione avverrebbero a scapito dell'ossidazione dei componenti stessi che rendono efficace l'adsorbente.

La Trasformazione Fisica: Dall'Argilla alla Ceramica

Ottenere l'Integrità Strutturale

La bentonite modificata nella sua forma grezza potrebbe mancare della resistenza meccanica necessaria per le applicazioni industriali.

Per correggere ciò, il forno deve raggiungere temperature comprese tra 500°C e 550°C. Questo specifico intervallo di calore innesca la sinterizzazione, un processo in cui le particelle si legano tra loro senza fondere.

Sinterizzazione e Ritiro

Durante questo trattamento termico, i granuli subiscono significative modifiche fisiche.

Il calore provoca il ritiro e la densificazione della bentonite. Questa trasformazione converte il materiale in granuli duri, simili alla ceramica. Questi granuli possiedono proprietà fisiche e meccaniche superiori, rendendoli abbastanza robusti da resistere al flusso di fluidi e alla manipolazione senza disgregarsi.

La Necessità Chimica: Perché l'Argon è Non Negoziabile

Prevenire l'Ossidazione

Mentre il calore elevato è necessario per la struttura, è distruttivo per la composizione chimica in presenza di aria.

La bentonite modificata contiene componenti attivi sensibili all'ossigeno ad alte temperature. Senza protezione, il calore accelererebbe l'ossidazione, degradando questi componenti e rendendo il materiale chimicamente inerte.

Il Ruolo del Gas Inerte

L'argon agisce come una coperta protettiva.

Spostando l'ossigeno all'interno del tubo o della muffola del forno, l'argon crea un ambiente chimicamente neutro. Ciò garantisce che l'energia termica influenzi solo la struttura fisica (sinterizzazione) e non inneschi reazioni chimiche indesiderate come l'ossidazione secondaria.

Preservare le Capacità di Assorbimento

L'obiettivo finale della bentonite modificata è spesso la rimozione di contaminanti, come gli ioni di metalli pesanti.

L'atmosfera di argon preserva l'affinità chimica dell'adsorbente. Prevenendo la degradazione dei siti attivi durante il riscaldamento, il prodotto finale mantiene la sua capacità di targettizzare e catturare efficacemente i metalli pesanti.

Comprendere i Compromessi

Calore vs. Attività Chimica

Esiste un delicato equilibrio tra resistenza meccanica e prestazioni chimiche.

Se la temperatura è troppo bassa (inferiore a 500°C), i granuli potrebbero non sinterizzare completamente, risultando in un prodotto troppo morbido o solubile. Al contrario, se l'atmosfera di argon è compromessa, il calore elevato "ucciderà" le proprietà adsorbenti, risultando in un granulo duro ma inutile.

Il Costo della Complessità

L'uso di un'atmosfera di argon aggiunge complessità e costi rispetto alla normale cottura in aria.

Tuttavia, questo non è un lusso opzionale. La normale cottura in aria produrrebbe probabilmente una ceramica meccanicamente resistente che ha perso la sua chimica superficiale specifica, vanificando lo scopo della modifica.

Fare la Scelta Giusta per il Tuo Processo

Per garantire il successo del tuo processo di ricottura, dai priorità ai seguenti parametri:

- Se il tuo obiettivo principale è la durabilità meccanica: Assicurati che il tuo forno crei un profilo di riscaldamento stabile tra 500°C e 550°C per garantire la completa sinterizzazione e la trasformazione ceramica.

- Se il tuo obiettivo principale è l'efficienza di assorbimento: Verifica l'integrità della tenuta dell'argon e della portata per garantire l'assenza di ingresso di ossigeno durante la fase ad alta temperatura, proteggendo i siti attivi.

Il successo dipende dall'uso del forno per indurire il corpo del granulo, mentre si utilizza l'argon per proteggere la sua anima chimica.

Tabella Riassuntiva:

| Componente del Processo | Intervallo di Temperatura | Funzione Principale | Risultato Senza Argon |

|---|---|---|---|

| Fase di Sinterizzazione | 500°C – 550°C | Legame fisico e densificazione | Granuli morbidi, solubili o fragili |

| Atmosfera di Argon | Da Ambiente a Picco | Prevenzione dell'ossidazione secondaria | Perdita di siti attivi e capacità di assorbimento |

| Stato del Materiale | Fase Solida | Trasformazione in granuli simili alla ceramica | Materiale chimicamente inerte/ossidato |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

La precisione è fondamentale nel bilanciare durabilità meccanica e reattività chimica. Supportato da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD ad alte prestazioni progettati per mantenere un rigoroso controllo dell'atmosfera per processi sensibili come la ricottura della bentonite.

Sia che tu necessiti di configurazioni personalizzate per il flusso di gas o di un'uniformità di temperatura precisa per proteggere i tuoi componenti attivi, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e industriali.

Pronto a ottimizzare il tuo processo di ricottura? Contatta KINTEK oggi stesso per una soluzione su misura.

Guida Visiva

Riferimenti

- Bakytgul Kussainova, Aidana Bazarkhankyzy. Physico-Chemical Properties of Granular Sorbents Based on Natural Bentonite Modified by Polyhydroxocations of Aluminum and Iron (III) by Co-Precipitation. DOI: 10.3390/molecules30010195

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le principali applicazioni dei forni a tubo orizzontali? Ottenere un trattamento termico e una sintesi precisi

- Quali sono le funzioni primarie di un forno tubolare nella ricerca sul pre-trattamento termico della polvere di lega di alluminio?

- Quali sono le principali caratteristiche applicative di un forno a tubi verticali a letto fluidizzato? Aumenta l'efficienza e l'uniformità

- Perché un forno a tubo deve essere dotato di una pompa per vuoto e di un sistema ad argon? Sinterizzazione di nanocompositi Al-Si ad alta purezza

- Come fanno i forni tubolari da laboratorio ad alta temperatura a garantire la stabilità ambientale? Suggerimenti per la riduzione termica di precisione

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo rotante? Ottenere un riscaldamento dinamico e uniforme per le polveri

- Quali sono i componenti chiave del meccanismo di riscaldamento di un forno a tubo? Scopri il riscaldamento di precisione per il tuo laboratorio

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master