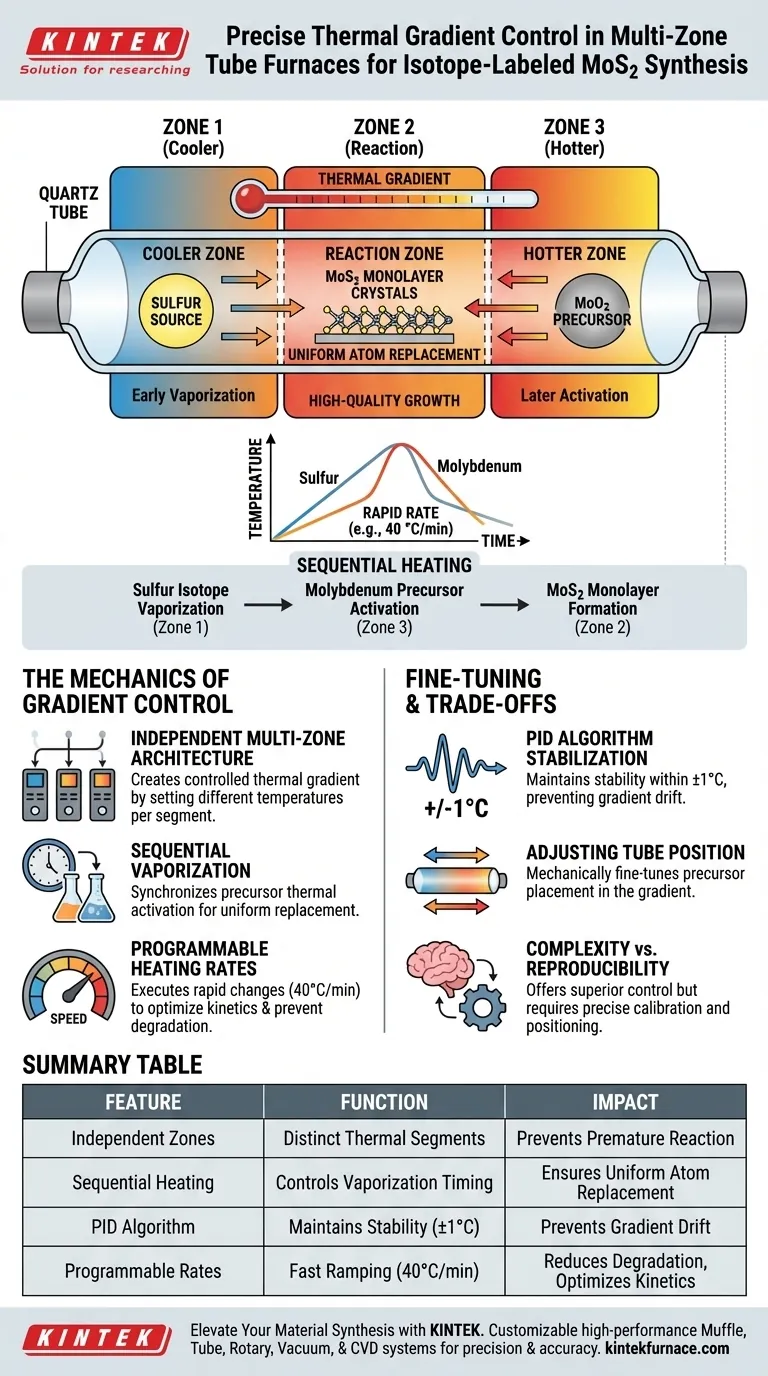

Il controllo preciso del gradiente di temperatura si ottiene attraverso la combinazione di riscaldamento a zone indipendenti e profili termici programmabili. In un forno tubolare multizona, velocità di riscaldamento specifiche, come 40 °C al minuto, vengono applicate a sezioni distinte del tubo di quarzo. Ciò consente al forno di mantenere contemporaneamente temperature diverse, garantendo che il precursore di diossido di molibdeno (MoO2) e la polvere di zolfo vengano lavorati nei loro esatti punti di evaporazione e reazione rispettivi.

Concetto chiave Il successo della sintesi di monostrati di MoS2 etichettati isotopicamente si basa sul riscaldamento sequenziale. Il forno multizona agisce come un meccanismo di temporizzazione, vaporizzando la fonte isotopica di zolfo e la fonte di molibdeno in momenti diversi per garantire che gli atomi sostituiscano uniformemente i siti attivi, creando cristalli monostrato di alta qualità.

La meccanica del controllo del gradiente

Architettura multizona indipendente

Un forno multizona è diviso in segmenti di riscaldamento fisicamente distinti. Impostando temperature diverse per ciascun segmento, il sistema crea un gradiente termico controllato lungo la lunghezza del tubo. Ciò consente alla fonte di zolfo (posta in una zona più fredda) e alla fonte di MoO2 (posta in una zona più calda) di esistere nella stessa camera senza reagire prematuramente.

Vaporizzazione sequenziale

L'obiettivo principale di questo gradiente è facilitare il riscaldamento sequenziale. Il forno controlla la temporizzazione in modo che lo zolfo evapori e raggiunga il sito di reazione esattamente quando la fonte di molibdeno viene attivata termicamente. Questa sincronizzazione garantisce che gli atomi di zolfo sostituiscano sufficientemente i siti attivi nella fonte di molibdeno.

Velocità di riscaldamento programmabili

I forni di grado industriale utilizzano software avanzati per eseguire rapidi cambiamenti di temperatura, come una velocità di 40 °C al minuto. Questa velocità impedisce ai precursori di degradarsi durante una lunga fase di rampa e garantisce che la reazione avvenga più vicino all'equilibrio termodinamico.

Regolazione fine dell'ambiente termico

Regolazione della posizione del tubo

Oltre ai controlli elettronici, il posizionamento fisico del tubo di quarzo all'interno della camera del forno è una variabile critica. Spostando il tubo rispetto agli elementi riscaldanti, gli operatori possono regolare meccanicamente esattamente dove si trovano i precursori all'interno del gradiente termico.

Stabilizzazione dell'algoritmo PID

Per mantenere questi gradienti nel tempo, i forni moderni utilizzano controllori PID (Proporzionale-Integrale-Derivativo). Questi sistemi regolano automaticamente l'uscita di potenza per correggere le deviazioni, mantenendo la stabilità della temperatura entro ±1°C e garantendo che il gradiente non si discosti durante il processo di sintesi.

Minimizzazione della variazione intra-zona

Mentre l'obiettivo è un gradiente tra le zone, la temperatura all'interno di ciascuna zona specifica deve rimanere uniforme. Gli elementi riscaldanti regolabili disposti attorno al tubo prevengono i punti caldi, garantendo che la "zona di reazione" fornisca energia termica costante al monostrato in formazione.

Comprensione dei compromessi

Complessità vs. Riproducibilità

L'utilizzo di più zone aumenta la complessità dell'installazione. Sebbene offra un controllo superiore sulla cinetica di reazione, richiede una calibrazione precisa; una leggera discrepanza nella rampa di riscaldamento tra le zone può portare a una solforazione incompleta o a una crescita cristallina non uniforme.

Sensibilità al posizionamento

Affidarsi al posizionamento fisico del tubo per il controllo del gradiente introduce una variabile manuale. Sebbene efficace per la regolazione fine, può essere difficile da replicare perfettamente tra esperimenti diversi rispetto al controllo delle zone puramente guidato dal software.

Fare la scelta giusta per il tuo obiettivo

Ottenere monostrati isotopici di alta qualità richiede di bilanciare le capacità dell'attrezzatura con la progettazione sperimentale.

- Se il tuo obiettivo principale è la qualità dei cristalli: Dai priorità a un forno con controllo PID ad alta precisione (±1°C) per garantire che la temperatura di reazione rimanga stabile durante la fase critica di crescita.

- Se il tuo obiettivo principale è la tempistica della reazione: Utilizza controlli multizona indipendenti per programmare velocità di rampa distinte, garantendo che il vapore di zolfo arrivi esattamente quando il precursore di molibdeno è attivo.

Il successo dipende dalla sincronizzazione dell'attivazione termica dei tuoi precursori attraverso una programmazione spaziale e temporale precisa.

Tabella riassuntiva:

| Caratteristica | Funzione nel controllo del gradiente | Impatto sulla sintesi di MoS2 |

|---|---|---|

| Zone di riscaldamento indipendenti | Crea segmenti termici distinti | Previene la reazione prematura dei precursori |

| Riscaldamento sequenziale | Controlla la temporizzazione della vaporizzazione | Garantisce la sostituzione uniforme degli atomi nei siti attivi |

| Algoritmo PID | Mantiene la stabilità entro ±1°C | Previene la deriva del gradiente durante la crescita cristallina |

| Velocità programmabili | Rampa rapida (ad es. 40°C/min) | Riduce la degradazione dei precursori e ottimizza la cinetica |

Eleva la tua sintesi di materiali con KINTEK

La precisione è il fondamento dei monostrati isotopici di alta qualità. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu necessiti di un controllo multizona indipendente per gradienti termici complessi o di velocità di riscaldamento rapide per la deposizione chimica da vapore specializzata, i nostri forni offrono la stabilità e l'accuratezza che la tua ricerca richiede. Dai potere al tuo laboratorio con gli strumenti per risultati rivoluzionari.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è lo scopo di un forno a tubo diviso (a zona singola)? Ideale per un facile accesso e un riscaldamento uniforme

- Come fa un sistema di nitrurazione a tubi sottovuoto a controllare l'ambiente di reazione? Indurimento superficiale di precisione per AISI 304

- Qual è il ruolo di un forno tubolare da laboratorio nel trattamento termico dei campioni di tubi di pressione in Zr-2,5%Nb? (550°C-800°C)

- Come avviene la sinterizzazione in atmosfera controllata in un forno tubolare da laboratorio? Preparazione di catalizzatori di precisione

- Qual è il ruolo primario di un forno a tubo verticale sottovuoto nel processo di produzione del magnesio tramite riduzione carbotermica? Abilitare una produzione di metallo efficiente e di elevata purezza

- Come influisce il processo di ricottura diretta in un forno tubolare sulle opali inverse a base di iridio? Approfondimenti degli esperti

- Qual è lo scopo del flussaggio di un forno tubolare con argon per la riduzione del tellurio? Garantire sicurezza e purezza

- Qual è la funzione di un forno tubolare ad alta temperatura nella sintesi del grafene drogato con eteroatomi?