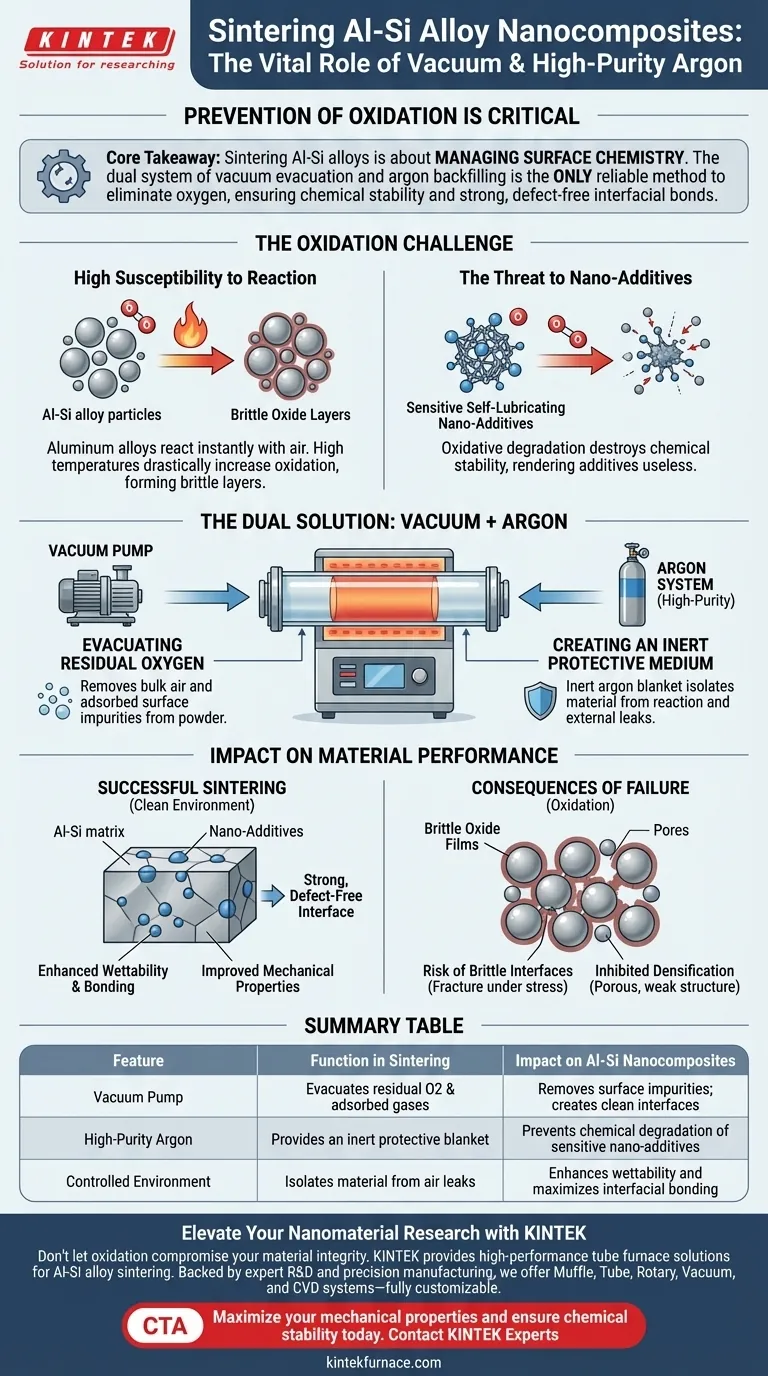

La prevenzione dell'ossidazione è il fattore più critico nella sinterizzazione di nanocompositi di lega Alluminio-Silicio (Al-Si). Un forno a tubo deve impiegare una pompa per vuoto e un sistema ad argon di elevata purezza per creare un ambiente rigorosamente controllato; il vuoto evacua l'ossigeno residuo e i gas adsorbiti, mentre l'argon crea uno scudo protettivo inerte per impedire la degradazione chimica della matrice di alluminio e degli additivi nano sensibili ad alte temperature.

Concetto chiave: La sinterizzazione delle leghe Al-Si non riguarda semplicemente l'applicazione di calore; riguarda la gestione della chimica superficiale. Il doppio sistema di evacuazione sotto vuoto e riempimento con argon è l'unico metodo affidabile per eliminare l'ossigeno, garantendo la stabilità chimica dei nanocompositi e consentendo la formazione di legami interfaciali forti e privi di difetti.

La Sfida dell'Ossidazione nelle Leghe Al-Si

Elevata Suscettibilità alla Reazione

L'alluminio e le sue leghe sono materiali naturalmente reattivi che formano ossidi quasi istantaneamente a contatto con l'aria.

Alle alte temperature richieste per la sinterizzazione, questa suscettibilità all'ossidazione aumenta drasticamente.

Senza intervento, l'ossigeno nell'atmosfera del forno reagirà con il metallo formando strati di ossido fragili che compromettono l'integrità del materiale.

La Minaccia agli Additivi Nano

I nanocompositi Al-Si contengono spesso componenti speciali, come additivi nano autolubrificanti.

Questi additivi si basano su composizioni chimiche precise per funzionare correttamente.

La degradazione ossidativa distrugge la stabilità chimica di questi additivi, rendendo inutili le proprietà autolubrificanti del composito finale.

Il Ruolo del Sistema a Vuoto

Evacuazione dell'Ossigeno Residuo

La funzione principale della pompa per vuoto è rimuovere fisicamente l'aria presente nella camera del forno a tubo.

Questa evacuazione elimina la maggior parte dell'ossigeno che altrimenti reagirebbe con la lega durante il processo di riscaldamento.

Rimozione delle Impurità Superficiali

Oltre all'aria atmosferica, le polveri grezze spesso contengono gas adsorbiti e impurità volatili sulle loro superfici.

Un ambiente ad alto vuoto rimuove efficacemente questi contaminanti dalle particelle di polvere.

Questo processo di pulizia è essenziale per creare un ambiente di "interfaccia pulita", prerequisito per una sinterizzazione di successo.

Il Ruolo dell'Argon di Elevata Purezza

Creazione di un Mezzo Protettivo Inerte

Una volta che il vuoto ha rimosso i contaminanti, viene iniettato argon di elevata purezza per agire come una coperta protettiva.

L'argon è un gas inerte, il che significa che non reagirà con l'alluminio o gli additivi nano, nemmeno ad alte temperature.

Isolamento del Materiale

La presenza continua di argon isola il materiale in sinterizzazione da eventuali potenziali perdite d'aria esterne o contaminazioni residue.

Questo isolamento è l'ultima barriera contro la degradazione ossidativa, garantendo che il materiale rimanga chimicamente puro durante tutto il ciclo termico.

Impatto sulle Prestazioni del Materiale

Miglioramento della Bagnabilità e del Legame

L'ossidazione crea una barriera che impedisce alla matrice metallica di legarsi ai materiali di rinforzo.

Mantenendo un ambiente pulito e privo di ossidi, il sistema a vuoto e argon migliora significativamente la bagnabilità tra la matrice e il rinforzo.

Miglioramento delle Proprietà Meccaniche

L'obiettivo finale di questo controllo atmosferico è migliorare la resistenza del legame interfaciale.

Quando l'interfaccia tra la matrice Al-Si e gli additivi nano è priva di ossidi fragili, le proprietà meccaniche del composito sono massimizzate.

Comprensione delle Conseguenze del Fallimento

Il Rischio di Interfacce Fragili

Se i sistemi a vuoto o ad argon sono insufficienti, pellicole di ossido persisteranno sulle superfici delle particelle.

Queste pellicole agiscono come difetti, portando a interfacce fragili che si fratturano facilmente sotto stress.

Densificazione Inibita

L'ossidazione agisce come una barriera fisica ai processi di diffusione necessari per la sinterizzazione.

Senza un ambiente puro, il materiale non si densificherà correttamente, lasciando una struttura porosa e debole anziché un composito solido.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo processo di sinterizzazione, devi dare priorità all'integrità del tuo sistema di controllo atmosferico.

- Se il tuo obiettivo principale è la Stabilità Chimica: Assicurati che la tua fonte di argon sia certificata ad alta purezza per proteggere gli additivi autolubrificanti sensibili dalla degradazione.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Dai priorità a un vuoto profondo prima del riscaldamento per rimuovere i gas adsorbiti e massimizzare il legame interfaciale.

Il successo nella sinterizzazione di nanocompositi Al-Si è definito dalla purezza dell'ambiente che crei prima ancora che la temperatura salga.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Sinterizzazione | Impatto sui Nanocompositi Al-Si |

|---|---|---|

| Pompa per Vuoto | Evacua O2 residuo e gas adsorbiti | Rimuove impurità superficiali; crea interfacce pulite |

| Argon di Elevata Purezza | Fornisce una coperta protettiva inerte | Previene la degradazione chimica degli additivi nano sensibili |

| Ambiente Controllato | Isola il materiale dalle perdite d'aria | Migliora la bagnabilità e massimizza il legame interfaciale |

Eleva la Tua Ricerca sui Nanomateriali con KINTEK

Non lasciare che l'ossidazione comprometta l'integrità del tuo materiale. KINTEK fornisce soluzioni di forni a tubo ad alte prestazioni specificamente progettate per le rigorose esigenze della sinterizzazione delle leghe Al-Si. Supportati da R&S esperti e produzione di precisione, offriamo sistemi Muffle, a Tubo, Rotativi, a Vuoto e CVD, tutti completamente personalizzabili in base ai tuoi requisiti atmosferici e di temperatura unici.

Massimizza le tue proprietà meccaniche e garantisci la stabilità chimica oggi stesso.

Guida Visiva

Riferimenti

- Mohammed Jabbar Fouad, İbrahim İnanç. Manufacture of Self-Lubricating Mechanical Parts from Al-Si Alloy Matrix Hybrid Nanocomposites. DOI: 10.24874/ti.1752.09.24.02

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come contribuisce il sistema di controllo del gas di un forno tubolare alla trasformazione del Ni-MOF in NiO/Ni@C?

- Quale ruolo svolge un forno tubolare nella preparazione del supporto di biochar? Padroneggia il controllo della pirolisi della biomassa

- Cosa si intende per lunghezza uniforme in un forno a tubi? Assicurare un controllo termico preciso per risultati affidabili

- Come un forno di sinterizzazione a tubo da laboratorio facilita la sintesi di BiCuSeO? Padronanza della precisa diffusione termica

- Cos'è un forno a tubo a atmosfera? Sblocca una lavorazione di precisione ad alta temperatura

- Quali funzionalità avanzate si trovano nei forni a tubo più elaborati? Sblocca precisione e versatilità per applicazioni esigenti

- Perché è richiesto un sistema di controllo del flusso di gas ad alta precisione per il trattamento termico della vermiculite? Garantire un'atmosfera perfetta

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura