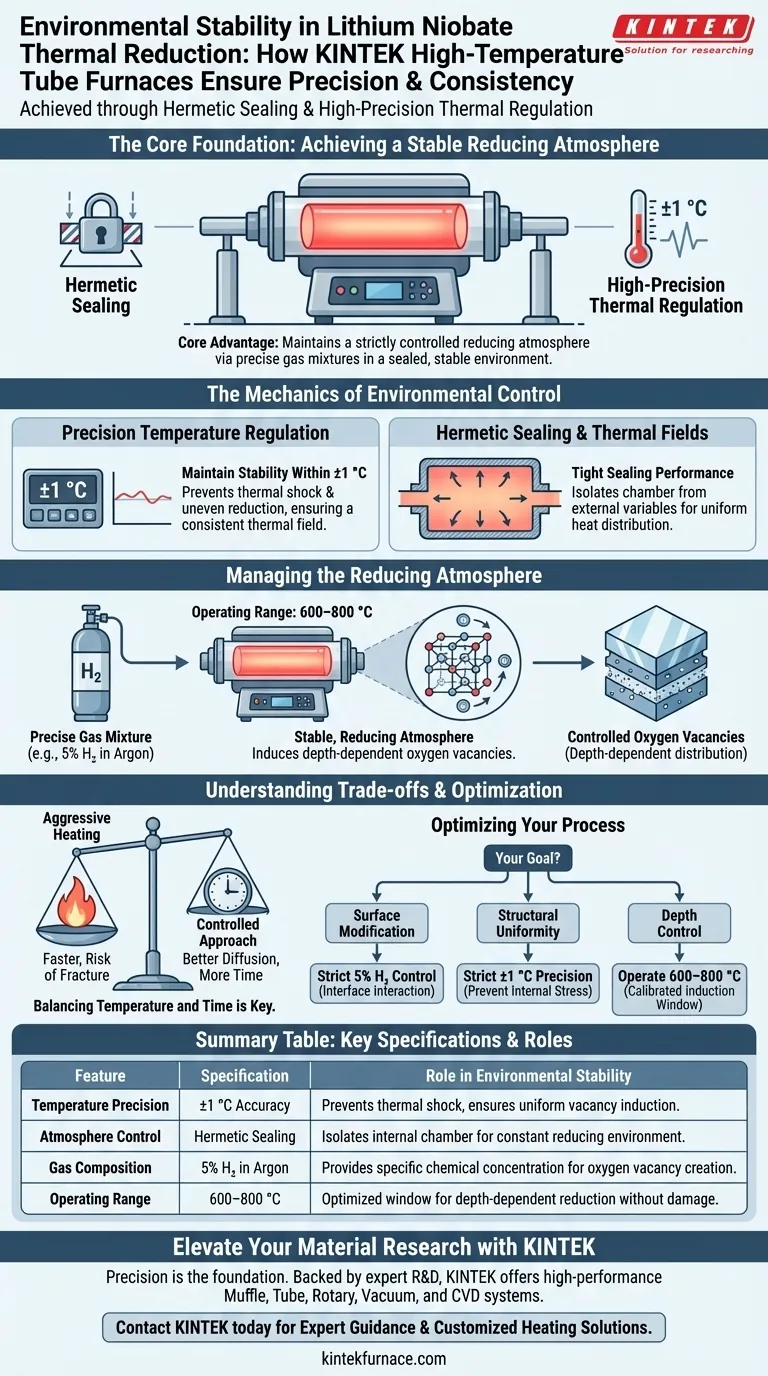

I forni tubolari da laboratorio ad alta temperatura garantiscono la stabilità ambientale attraverso una combinazione di sigillatura ermetica e regolazione termica ad alta precisione. Questi sistemi utilizzano guarnizioni a tenuta stagna per isolare la camera interna e sistemi di controllo avanzati per mantenere l'accuratezza della temperatura entro ±1 °C, garantendo un campo termico costante per cambiamenti chimici sensibili.

Il vantaggio principale di questi forni risiede nella loro capacità di mantenere un'atmosfera riducente rigorosamente controllata. Introducendo miscele di gas precise in un ambiente termico sigillato e stabile, i ricercatori possono indurre con precisione vacanze di ossigeno dipendenti dalla profondità senza compromettere l'integrità strutturale del cristallo.

La Meccanica del Controllo Ambientale

Regolazione Precisa della Temperatura

Per lavorare efficacemente i cristalli di niobato di litio, mantenere una finestra termica specifica è un requisito non negoziabile.

I forni tubolari impiegano sistemi di controllo ad alta precisione in grado di mantenere la stabilità entro ±1 °C. Ciò impedisce fluttuazioni termiche che potrebbero portare a una riduzione non uniforme o a shock termici all'interno del reticolo cristallino.

Sigillatura Ermetica e Campi Termici

La costruzione fisica del forno svolge un ruolo fondamentale nella stabilità.

Le prestazioni di tenuta ermetica sono essenziali per isolare la camera di processo dalle variabili atmosferiche esterne. Questo isolamento consente al forno di mantenere un campo termico stabile, garantendo che la distribuzione del calore rimanga uniforme su tutto il campione durante il processo di riduzione.

Gestione dell'Atmosfera Riducente

Controllo della Concentrazione di Gas

Una volta stabilizzato il campo termico, l'ambiente chimico deve essere messo a punto.

Il forno introduce una miscela di gas argon-idrogeno precisamente proporzionata, contenente tipicamente il 5% di idrogeno (H2). Poiché la camera è a tenuta ermetica, la concentrazione di questa atmosfera riducente rimane costante durante tutto il trattamento.

Induzione di Vacanze di Ossigeno

L'obiettivo finale di questa stabilità è la manipolazione delle proprietà del cristallo a livello atomico.

Operando nell'intervallo 600–800 °C, l'ambiente controllato consente l'induzione precisa di vacanze di ossigeno. L'atmosfera stabile assicura che queste vacanze siano distribuite in modo dipendente dalla profondità, piuttosto che casualmente, il che è fondamentale per l'applicazione finale del materiale.

Comprensione dei Compromessi

Bilanciamento tra Temperatura e Tempo

Sebbene le alte temperature facilitino il processo di riduzione, richiedono un'attenta gestione del tempo e delle velocità di rampa.

Un riscaldamento aggressivo può accelerare il processo ma rischia di destabilizzare la crescita del cristallo o causare fratture. Un approccio controllato e più lento, simile ai metodi utilizzati in altri processi di crescita cristallina, garantisce una migliore diffusione ma aumenta significativamente il tempo di processo totale.

Sensibilità all'Atmosfera

La precisione della miscela di gas è un'arma a doppio taglio.

Poiché il sistema si basa su una concentrazione specifica (ad esempio, 5% di H2), deviazioni nel flusso di gas o nell'integrità della guarnizione possono alterare drasticamente i risultati della riduzione. Se la guarnizione fallisce, l'introduzione di ossigeno neutralizzerà immediatamente l'atmosfera riducente, rovinando la specifica distribuzione delle vacanze.

Ottimizzazione del Tuo Processo di Riduzione

Per ottenere i migliori risultati con la riduzione termica del niobato di litio, adatta i tuoi parametri operativi ai tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la modifica superficiale: Assicurati che la tua miscela di gas sia rigorosamente mantenuta al livello del 5% di H2 per controllare l'interazione all'interfaccia del cristallo.

- Se il tuo obiettivo principale è l'uniformità strutturale: Dai priorità alla precisione del controller termico per mantenere le fluttuazioni rigorosamente entro il limite di ±1 °C, prevenendo stress interni.

- Se il tuo obiettivo principale è il controllo della profondità: Opera precisamente nell'intervallo 600–800 °C, poiché questo intervallo di temperatura è specificamente calibrato per l'induzione di vacanze dipendenti dalla profondità.

La vera stabilità ambientale è il risultato dell'allineamento di una rigorosa integrità della guarnizione con una precisione termica incrollabile.

Tabella Riassuntiva:

| Caratteristica | Specifiche | Ruolo nella Stabilità Ambientale |

|---|---|---|

| Precisione della Temperatura | Accuratezza ±1 °C | Previene shock termici e garantisce un'induzione uniforme delle vacanze. |

| Controllo dell'Atmosfera | Sigillatura Ermetica | Isola la camera interna per mantenere un ambiente riducente costante. |

| Composizione del Gas | 5% H₂ in Argon | Fornisce la specifica concentrazione chimica per la creazione di vacanze di ossigeno. |

| Intervallo Operativo | 600–800 °C | Finestra ottimizzata per la riduzione dipendente dalla profondità senza danni strutturali. |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è il fondamento della riduzione termica di successo del niobato di litio. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare i più rigorosi standard di laboratorio.

I nostri forni forniscono la stabilità termica incrollabile e la sigillatura ermetica richieste per processi chimici sensibili. Sia che tu abbia bisogno di una configurazione standard o di una soluzione completamente personalizzabile per esigenze di ricerca uniche, il nostro team è pronto a supportare i tuoi obiettivi.

Pronto a ottimizzare il tuo processo di riduzione? Contatta KINTEK oggi stesso per una consulenza esperta e soluzioni di riscaldamento personalizzate.

Guida Visiva

Riferimenti

- Yunjia Bao, Dongfeng Xue. Machine‐Learning‐Assisted Understanding of Depth‐Dependent Thermal Conductivity in Lithium Niobate Induced by Point Defects. DOI: 10.1002/aelm.202400944

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali condizioni offre un forno a vuoto a tubo per la distillazione del solfuro di zinco? Ottimizza la tua lavorazione del minerale di zinco

- Quali materiali vengono utilizzati per i tubi nei forni a tubo a caduta e perché? Scegli il tubo giusto per il successo ad alte temperature

- Come i forni a tubo verticale rispettano le normative ambientali? Una guida per un funzionamento pulito ed efficiente

- Qual è il ruolo di un forno verticale a tre zone nella crescita di cristalli singoli di alpha-Mg3Bi2? | KINTEK Solution

- Qual è lo scopo del pre-trattamento dei substrati di zaffiro in un forno tubolare? Ottimizza le fondamenta della tua crescita epitassiale

- Quali caratteristiche sono incluse in un sistema standard di forno a tubo? Componenti Essenziali per un'Elaborazione Termica Precisa

- Quali sono i rischi associati al funzionamento ad alta temperatura di un forno elettrico orizzontale? Guida essenziale alla sicurezza

- Qual è il vantaggio principale dei forni a tubo rispetto ai forni a camera? Controllo superiore dell'atmosfera per la purezza