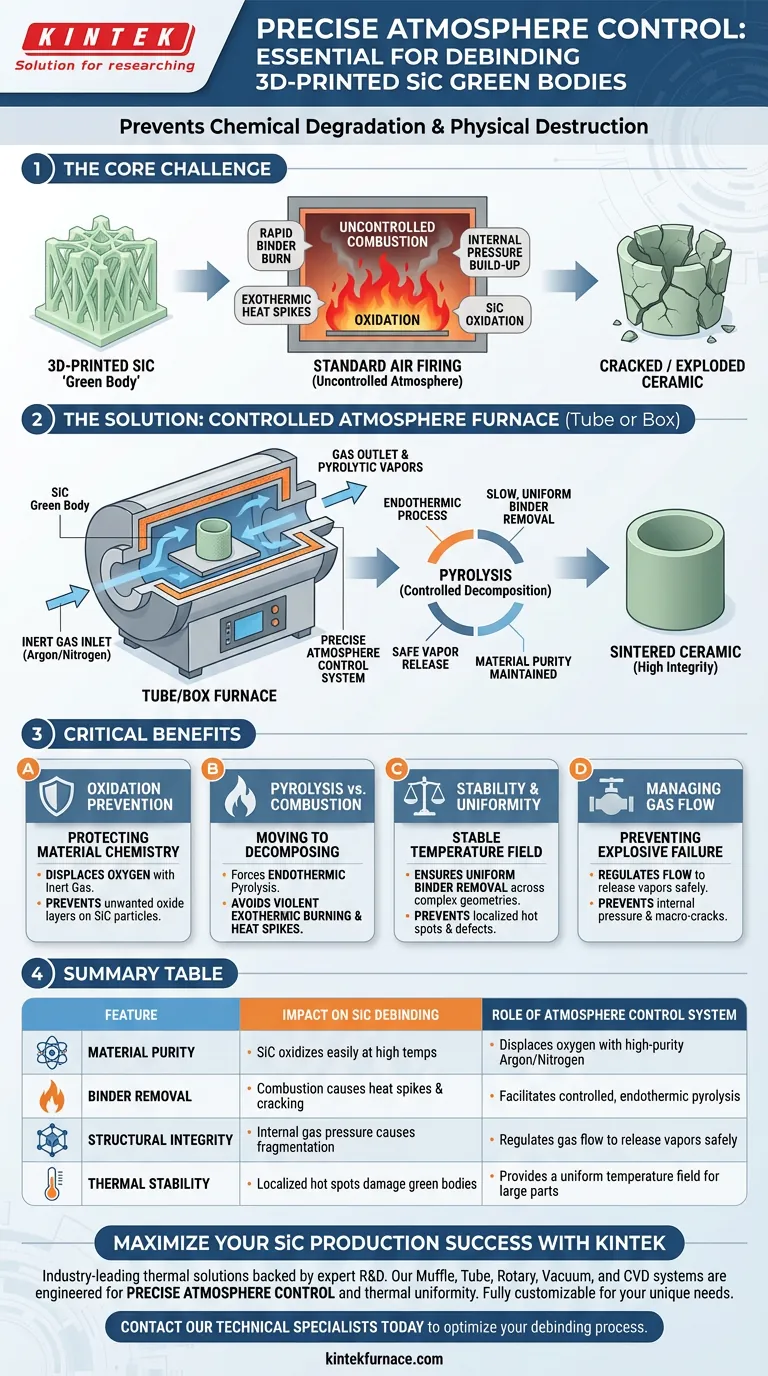

Un controllo preciso dell'atmosfera è non negoziabile per la sbavatura del carburo di silicio (SiC) stampato in 3D perché previene il degrado chimico e la distruzione fisica del corpo verde. La cottura in aria standard provoca l'ossidazione del SiC e la combustione incontrollata dei leganti; un forno a tubo o a scatola specializzato utilizza un ambiente inerte (come argon ad alta purezza) per mantenere la purezza del materiale e garantire che i leganti si decompongano a una velocità sicura e uniforme.

La sfida principale nella sbavatura del SiC è la gestione della transizione da una parte "verde" fragile a una ceramica sinterizzata. Senza un'atmosfera controllata, la rapida combustione dei leganti crea pressione interna e calore esotermico che spezzeranno o faranno esplodere lo scheletro ceramico prima che sia completamente formato.

Il ruolo critico della prevenzione dell'ossidazione

Proteggere la chimica del materiale

Il carburo di silicio è altamente suscettibile all'ossidazione alle alte temperature richieste per la sbavatura e la sinterizzazione.

Se esposte all'ossigeno durante questa fase, le particelle di SiC reagiranno, formando indesiderati strati di ossido.

La necessità di un ambiente inerte

Per prevenire ciò, i forni a tubo e a scatola sono progettati per sostituire l'atmosfera di aria standard con gas inerti come argon o azoto ad alta purezza.

Questo ambiente rigorosamente controllato garantisce che la composizione chimica del SiC rimanga pura durante tutto il ciclo di riscaldamento.

Trasformare la combustione in pirolisi

Dal bruciare al decomporre

In un ambiente di aria incontrollata, i leganti in resina organica si accendono e bruciano efficientemente.

Questa combustione è un processo esotermico, il che significa che rilascia calore significativo, causando picchi di temperatura all'interno del pezzo.

Il potere delle reazioni endotermiche

Introducendo un'atmosfera inerte (come l'azoto), il forno costringe i leganti a subire pirolisi piuttosto che combustione.

La pirolisi è generalmente endotermica (assorbe calore) e molto più lenta, prevenendo il rilascio improvviso e violento di energia associato alla combustione.

Prevenire guasti esplosivi

La rapida combustione genera gas più velocemente di quanto possa fuoriuscire dalla densa matrice ceramica.

Ciò crea un'enorme pressione interna, portando a macro-crepe o persino alla frammentazione esplosiva del corpo verde.

La pirolisi controllata garantisce che i gas pirolitici vengano rilasciati in modo fluido, preservando l'integrità strutturale del pezzo.

Stabilità e uniformità

Il campo di temperatura stabile

I forni a tubo e a scatola con controllo dell'atmosfera forniscono un ambiente termico altamente stabile.

Questa stabilità consente una velocità uniforme di rimozione dei leganti su tutta la geometria del pezzo, piuttosto che punti caldi localizzati.

Gestione di geometrie complesse

Per parti stampate in 3D grandi o a parete spessa, il rischio di formazione di difetti è significativamente più elevato.

Il controllo preciso del flusso e della pressione del gas garantisce che anche le sezioni interne profonde del pezzo vengano sbavate senza creare micro-difetti o vuoti.

Errori comuni da evitare

Il rischio di una sigillatura "sufficientemente buona"

I forni standard senza precise capacità atmosferiche spesso soffrono di perdite.

Anche tracce di ossigeno che entrano nella camera possono compromettere la qualità superficiale del SiC, rendendo il pezzo inutile per applicazioni ad alte prestazioni.

Gestione errata del flusso

Non basta semplicemente riempire la camera di gas; il flusso deve essere regolato.

Un flusso insufficiente potrebbe non riuscire a eliminare i sottoprodotti pirolitici, mentre un flusso eccessivo può disturbare l'uniformità termica. Flussimetri ad alta precisione sono essenziali per bilanciare questa equazione.

Fare la scelta giusta per il tuo obiettivo

Quando selezioni un forno per la tua applicazione SiC, considera i tuoi vincoli specifici:

- Se la tua attenzione principale è la purezza del materiale: Dai priorità a un forno con capacità di vuoto e compatibilità con argon ad alta purezza per eliminare rigorosamente l'ossidazione.

- Se la tua attenzione principale è l'integrità strutturale di parti spesse: Dai priorità a un sistema con regolazione avanzata del flusso di gas per gestire il lento rilascio di gas pirolitici e prevenire crepe da pressione.

Controlla l'atmosfera e controllerai la resa; trascurala e starai semplicemente bruciando materiale costoso.

Tabella riassuntiva:

| Caratteristica | Impatto sulla sbavatura del SiC | Ruolo del sistema di controllo dell'atmosfera |

|---|---|---|

| Purezza del materiale | Il SiC si ossida facilmente ad alte temperature | Sostituisce l'ossigeno con argon/azoto ad alta purezza |

| Rimozione del legante | La combustione provoca picchi di calore e crepe | Facilita la pirolisi controllata ed endotermica |

| Integrità strutturale | La pressione interna del gas provoca frammentazione | Regola il flusso di gas per rilasciare in sicurezza i vapori pirolitici |

| Stabilità termica | Punti caldi localizzati danneggiano i corpi verdi | Fornisce un campo di temperatura uniforme per parti grandi |

Massimizza il successo della tua produzione di SiC con KINTEK

Non lasciare che l'ossidazione o lo stress termico rovinino le tue ceramiche stampate in 3D ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore supportate da R&D e produzione esperte. I nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono progettati per il controllo preciso dell'atmosfera e l'uniformità termica richiesti per applicazioni complesse di carburo di silicio. Sia che tu abbia bisogno di eliminare la contaminazione da ossigeno o di gestire delicati cicli di pirolisi, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione.

Pronto a ottimizzare il tuo processo di sbavatura? Contatta oggi i nostri specialisti tecnici per scoprire come la nostra tecnologia di forni ad alta temperatura può migliorare le rese dei tuoi materiali.

Guida Visiva

Riferimenti

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché è necessaria un'atmosfera di argon (Ar) rigorosamente controllata per la pirolisi di Fe2O3@PDA? Garantire una carbonizzazione superiore

- Qual è lo scopo del passaggio tra N2 e H2 nella ricottura dell'acciaio elettrico? Padroneggiare il controllo dell'atmosfera

- Qual è la composizione di un'atmosfera endoterma tipica utilizzata per il trattamento termico dell'acciaio? Ottimizza il tuo processo di trattamento termico dell'acciaio

- Perché è necessaria la protezione atmosferica e la compensazione della composizione per le leghe Mn-Cu? Padroneggia la precisione ad alta temperatura

- Come viene utilizzata una fornace a atmosfera controllata nella ricerca sui materiali? Ottenere una sintesi e un trattamento termico dei materiali precisi

- Qual è la funzione di un forno di idrogenazione nella produzione di polvere di U-6Nb? Indurimento chimico del metallo

- Come viene utilizzata una fornace a cassetta ad atmosfera nella ricerca sulle prestazioni dei materiali? Sblocca la precisione nei test e nella sintesi dei materiali

- Quale ruolo gioca un forno a resistenza a scatola nella carbonizzazione del bambù? Padronanza della pirolisi di precisione per compositi intelligenti