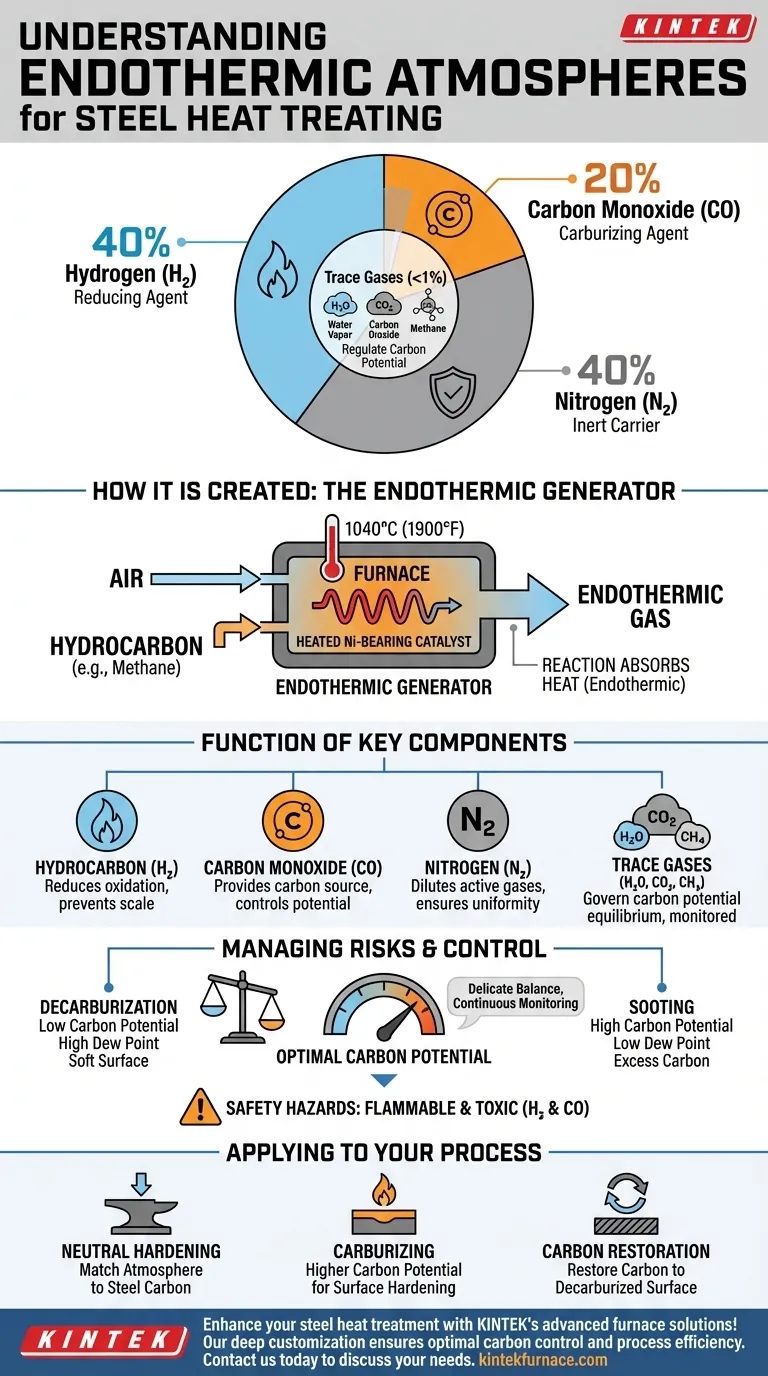

Nella sua forma più basilare, un'atmosfera endoterma tipica è una miscela di gas ingegnerizzata con precisione utilizzata per proteggere l'acciaio durante il trattamento termico ad alta temperatura. La composizione nominale è approssimativamente del 40% di idrogeno (H₂), 20% di monossido di carbonio (CO) e **40% di azoto (N₂) **, con quantità molto piccole e controllate di vapore acqueo (H₂O), anidride carbonica (CO₂) e metano (CH₄).

Il vero scopo di un'atmosfera endoterma non è semplicemente quello di essere una copertura protettiva, ma di creare un ambiente chimicamente attivo. È progettata per essere in equilibrio con il contenuto di carbonio dell'acciaio, prevenendo sia la perdita che l'acquisizione indesiderata di carbonio sulla superficie.

Come Viene Creata un'Atmosfera Endoterma

La composizione specifica di un'atmosfera endoterma è il risultato diretto del modo in cui viene generata. Non viene creata semplicemente mescolando gas in bombola.

La Reazione del Generatore

Il gas viene prodotto in un dispositivo chiamato generatore endotermico. All'interno, un rapporto controllato di aria e un gas idrocarburico (tipicamente gas naturale, che è per lo più metano) viene fatto reagire ad alte temperature (circa 1040°C o 1900°F).

Il Ruolo del Catalizzatore

Questa reazione avviene su un catalizzatore riscaldato contenente nichel. Il catalizzatore facilita la scomposizione e la riformazione delle molecole nella composizione gassosa desiderata.

Perché "Endotermica"

Il processo è chiamato "endotermico" perché la reazione chimica assorbe calore dall'ambiente circostante per procedere. Questo è il motivo per cui il generatore deve essere continuamente riscaldato per sostenere la reazione e produrre una miscela di gas stabile.

La Funzione di Ciascun Componente Gassoso

Ogni componente dell'atmosfera svolge un ruolo distinto e critico nel processo di trattamento termico. Comprendere questi ruoli è fondamentale per controllare il risultato per le vostre parti in acciaio.

Idrogeno (H₂) - L'Agente Riducente

L'idrogeno è un potente agente riducente. Il suo compito principale è quello di cercare e reagire con qualsiasi ossigeno presente nel forno. Ciò impedisce la formazione di ossido di ferro (scaglia) sulla superficie dell'acciaio, mantenendola pulita e brillante.

Monossido di Carbonio (CO) - Il Vettore di Carbonio

Il monossido di carbonio è il principale gas di cementazione attivo. È la fonte di carbonio che può essere trasferita all'acciaio. La concentrazione di CO, in equilibrio con altri gas, determina il "potenziale di carbonio" dell'atmosfera.

Azoto (N₂) - Il Vettore Inerte

L'azoto è in gran parte inerte alle tipiche temperature di tempra. Funziona come gas di trasporto, diluendo i componenti attivi (H₂ e CO) e trasportandoli attraverso il forno per garantire un ambiente uniforme attorno ai pezzi.

I Gas Traccia Critici (H₂O, CO₂, CH₄)

Sebbene presenti in piccole quantità (spesso <1%), questi gas sono cruciali. L'equilibrio tra CO/CO₂ e H₂/H₂O è ciò che in ultima analisi governa il potenziale di carbonio. Queste tracce vengono continuamente monitorate tramite analizzatori del punto di rugiada o sonde per l'ossigeno per controllare con precisione se l'atmosfera aggiunge, rimuove o mantiene il carbonio sulla superficie dell'acciaio.

Comprendere i Compromessi e i Rischi

Un gas endotermico non controllato correttamente è una delle fonti più comuni di difetti di trattamento termico. L'equilibrio è delicato e richiede un monitoraggio costante.

Il Rischio di Decarburazione

Se il potenziale di carbonio dell'atmosfera è troppo basso per l'acciaio in trattamento (spesso indicato da un punto di rugiada alto o da un alto contenuto di CO₂), estrarrà attivamente carbonio dalla superficie dell'acciaio. Ciò crea uno strato superficiale morbido e debole noto come decarburazione, che può portare al cedimento del pezzo.

Il Rischio di Incrostazione (Sooting)

Al contrario, se il potenziale di carbonio è troppo alto (indicato da un basso punto di rugiada o da un alto contenuto di CH₄), l'atmosfera depositerà un eccesso di carbonio sotto forma di fuliggine sui pezzi e all'interno del forno. Ciò crea notevoli sfide di pulizia e può interferire con il processo.

Pericoli di Sicurezza Critici

È essenziale riconoscere che questa atmosfera è sia infiammabile che tossica. L'idrogeno è altamente esplosivo se miscelato con l'aria e il monossido di carbonio è un veleno letale. Una corretta manutenzione del forno, la ventilazione e i protocolli di sicurezza sono inderogabili.

Applicazione al Tuo Processo

Il tuo obiettivo determina come controlli l'atmosfera. La composizione "nominale" è solo il punto di partenza; il controllo reale deriva dalla regolazione del rapporto aria/gas per mettere a punto gli elementi in traccia.

- Se il tuo obiettivo principale è la tempra neutra: Devi abbinare con precisione il potenziale di carbonio dell'atmosfera al contenuto di carbonio della lega di acciaio per non aggiungere né rimuovere carbonio.

- Se il tuo obiettivo principale è la cementazione: Opererai con un potenziale di carbonio più elevato per diffondere intenzionalmente carbonio sulla superficie di un acciaio a basso tenore di carbonio, creando un rivestimento duro e resistente all'usura.

- Se il tuo obiettivo principale è il ripristino del carbonio: Imposterai un potenziale di carbonio per eguagliare il livello di carbonio del nucleo dell'acciaio, consentendo al carbonio di diffondersi nuovamente in uno strato superficiale precedentemente decarburato.

In definitiva, padroneggiare un'atmosfera endotermica significa raggiungere un preciso equilibrio chimico tra il gas e l'acciaio.

Tabella Riassuntiva:

| Componente | Percentuale Tipica | Funzione Chiave |

|---|---|---|

| Idrogeno (H₂) | 40% | Agisce come agente riducente per prevenire l'ossidazione e la formazione di scaglie sulle superfici dell'acciaio. |

| Monossido di Carbonio (CO) | 20% | Serve come agente di cementazione primario, trasferendo carbonio all'acciaio per controllare il potenziale di carbonio. |

| Azoto (N₂) | 40% | Funziona come gas di trasporto inerte, diluendo i componenti attivi per una distribuzione uniforme nel forno. |

| Gas Traccia (H₂O, CO₂, CH₄) | <1% | Regolano il potenziale di carbonio attraverso l'equilibrio; monitorati per un controllo preciso per prevenire difetti come la decarburazione o la formazione di fuliggine. |

Migliora il tuo trattamento termico dell'acciaio con le soluzioni avanzate per forni di KINTEK! Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, aiutandovi a ottenere un controllo ottimale del carbonio e un'efficienza di processo. Contattateci oggi per discutere come le nostre soluzioni su misura possono avvantaggiare le vostre operazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento