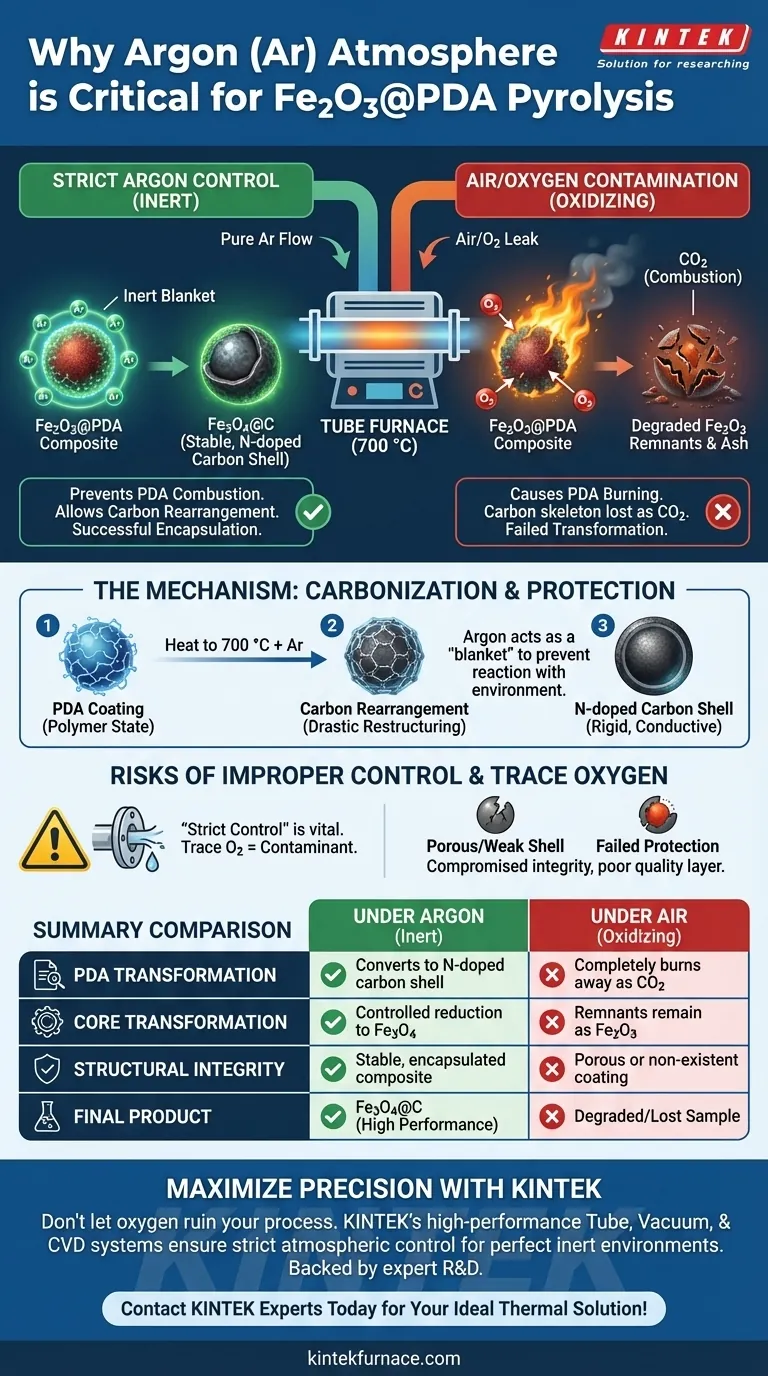

È necessaria un'atmosfera di argon (Ar) rigorosamente controllata per prevenire la combustione dello strato di polidopamina (PDA) durante la lavorazione ad alta temperatura. Senza questo ambiente inerte, l'ossigeno presente nell'aria reagirebbe con il precursore di carbonio a 700 °C, bruciandolo completamente invece di convertirlo in un guscio funzionale.

Il ruolo principale dell'atmosfera di argon è escludere l'ossigeno, prevenendo la perdita ossidativa dello scheletro di carbonio. Ciò consente al rivestimento di polidopamina di trasformarsi con successo in uno strato di carbonio drogato con azoto, incapsulando il nucleo per formare una struttura stabile Fe3O4@C.

Il Meccanismo di Carbonizzazione

Trasformazione della Polidopamina (PDA)

Il processo si basa sul riscaldamento del materiale a circa 700 °C. A questa temperatura, il rivestimento di PDA subisce una drastica ristrutturazione chimica. Transita dallo stato polimerico a uno strato di carbonio rigido e drogato con azoto.

Conservazione dello Scheletro di Carbonio

Questa trasformazione è delicata. Affinché la PDA diventi un guscio di carbonio conduttivo, gli atomi di carbonio devono riorganizzarsi piuttosto che reagire con l'ambiente. L'argon fornisce la "coperta" inerte necessaria che consente a questa riorganizzazione di avvenire indisturbata.

Il Ruolo Critico dell'Esclusione dell'Ossigeno

Prevenzione della Perdita Ossidativa

Se l'ossigeno entra nel forno tubolare, le alte temperature innescheranno un'ossidazione immediata. Invece di formare un guscio solido, gli atomi di carbonio si legheranno all'ossigeno per formare anidride carbonica (CO2). Ciò si traduce nella perdita totale dei materiali di rivestimento e dei prodotti intermedi.

Facilitazione della Trasformazione di Fase

L'obiettivo è creare una struttura Fe3O4@C dal composito originale Fe2O3@PDA. L'atmosfera inerte supporta questo consentendo la riduzione termica del nucleo di ossido di ferro creando contemporaneamente l'incapsulamento protettivo di carbonio.

Rischi di un Controllo Atmosferico Improprio

Il Requisito di "Controllo Rigoroso"

La semplice introduzione di argon non è sufficiente; l'ambiente deve essere rigorosamente controllato. Qualsiasi perdita o aria residua nel forno tubolare agisce come contaminante.

Integrità Strutturale Compromessa

Anche tracce di ossigeno possono degradare la qualità dello strato di carbonio drogato con azoto. Ciò porta a un guscio poroso, debole o inesistente che non riesce a proteggere la struttura dell'ossido metallico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi riuscita di compositi Fe3O4@C, considera le seguenti priorità operative:

- Se il tuo obiettivo principale è massimizzare lo spessore del guscio: Assicurati che il forno tubolare venga accuratamente spurgato prima del riscaldamento per rimuovere tutto l'ossigeno residuo che potrebbe consumare il precursore di carbonio.

- Se il tuo obiettivo principale è la purezza di fase (formazione di Fe3O4): Mantieni una pressione costante e positiva di argon per tutto il tempo di mantenimento a 700 °C per prevenire la ri-ossidazione del nucleo di ferro.

Un rigoroso controllo atmosferico è la differenza tra bruciare il tuo campione e ingegnerizzare un materiale funzionale ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Sotto Argon (Inerte) | Sotto Aria (Ossidante) |

|---|---|---|

| Trasformazione PDA | Converte in guscio di carbonio drogato con N | Brucia completamente come CO2 |

| Trasformazione del Nucleo | Riduzione controllata a Fe3O4 | I residui rimangono probabilmente come Fe2O3 |

| Integrità Strutturale | Composito stabile e incapsulato | Rivestimento poroso o inesistente |

| Prodotto Finale | Fe3O4@C (Alte prestazioni) | Campione degradato/perso |

Massimizza la Precisione della Sintesi del Tuo Materiale con KINTEK

Non lasciare che la contaminazione da ossigeno rovini i tuoi complessi processi di carbonizzazione. I sistemi Tube, Vacuum e CVD ad alte prestazioni di KINTEK sono progettati per il rigoroso controllo atmosferico richiesto per la ricerca sui materiali avanzati come la pirolisi di Fe2O3@PDA. Supportati da R&S e produzione esperte, i nostri forni da laboratorio personalizzabili garantiscono un ambiente perfettamente inerte per preservare i tuoi scheletri di carbonio e ottenere la purezza di fase ogni volta.

Pronto a migliorare i risultati del tuo laboratorio? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione termica ideale per le tue esigenze uniche!

Guida Visiva

Riferimenti

- Yan Yan, Jie Zeng. General synthesis of neighboring dual-atomic sites with a specific pre-designed distance via an interfacial-fixing strategy. DOI: 10.1038/s41467-024-55630-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché un ambiente sigillato è importante in un forno ad atmosfera controllata? Garantire precisione e sicurezza nei processi ad alta temperatura

- Quali sono alcuni gas e vapori comuni utilizzati nelle atmosfere dei forni? Ottimizza il tuo processo di trattamento termico

- Quali sono i comuni processi industriali eseguiti utilizzando un forno a cassone ad atmosfera controllata? Scopri le applicazioni chiave per la lavorazione dei materiali

- Perché è necessario un controllo programmabile della temperatura in un forno elettrico da laboratorio? Precisione nella polimerizzazione dei compositi

- Quali sono i vantaggi dell'utilizzo di un forno dosatore con sistema di degasaggio all'azoto? Fusione di alluminio pura e priva di difetti

- Come fa un forno a atmosfera tubolare a garantire le prestazioni del carbonio duro poroso drogato con ossigeno? Padronanza della carbonizzazione precisa

- Come vengono applicate le forni ad atmosfera nella preparazione dei materiali ottici? Migliora Chiarezza e Prestazioni

- Come viene utilizzato un forno di resistenza ad alta temperatura per valutare i rivestimenti in TiN? Garantire l'affidabilità per i componenti aerospaziali