In sintesi, i forni ad atmosfera sono utilizzati nella preparazione dei materiali ottici per tre applicazioni principali: ricottura del vetro per eliminare le tensioni interne, sinterizzazione di rivestimenti specializzati per migliorare le proprietà superficiali e crescita di cristalli ottici sintetici in un ambiente ultra-puro. Questi processi sono fondamentali per la creazione di componenti ottici ad alte prestazioni, fornendo un controllo preciso sulla struttura finale e sulla purezza del materiale.

Il valore fondamentale di un forno ad atmosfera non è solo il calore, ma la capacità di controllare meticolosamente l'ambiente chimico durante il riscaldamento. Questo controllo previene l'ossidazione e la contaminazione, consentendo la creazione di materiali ottici con la chiarezza, l'uniformità e le caratteristiche prestazionali esatte richieste per applicazioni avanzate.

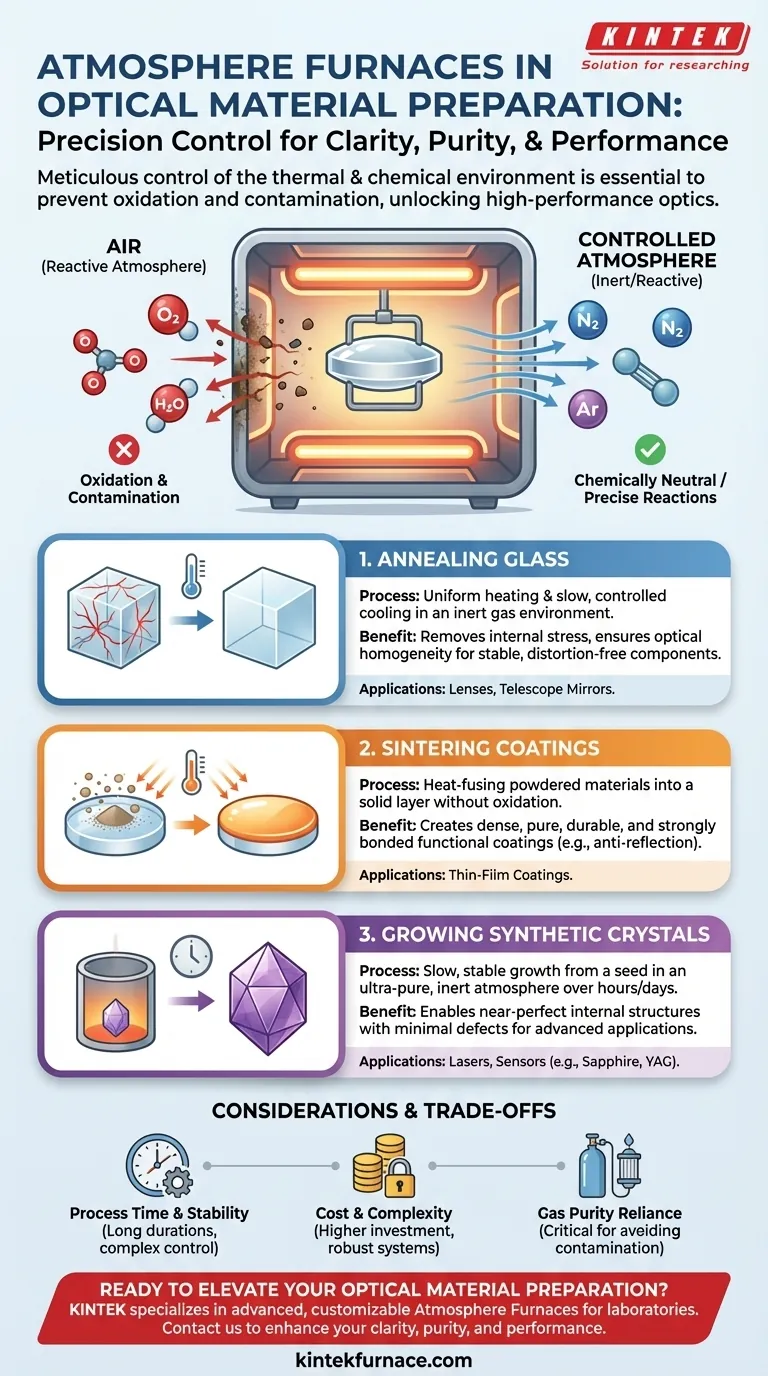

Il Ruolo Critico di un'Atmosfera Controllata

L'atmosfera predefinita, l'aria, è reattiva. Contiene circa il 21% di ossigeno e quantità variabili di vapore acqueo, entrambi i quali possono essere dannosi durante la lavorazione ad alta temperatura di materiali ottici sensibili. Un forno ad atmosfera consente di sostituire l'aria con un gas specifico.

Prevenzione dell'Ossido e della Contaminazione

Ad alte temperature, la maggior parte dei materiali reagisce facilmente con l'ossigeno. Questa ossidazione può causare scolorimento, creare difetti all'interno del reticolo cristallino del materiale e rovinare le prestazioni di una lente, di uno specchio o di un rivestimento.

Riempendo il forno con un gas inerte come l'argon o l'azoto, l'ossigeno viene spostato. Questo crea un ambiente chimicamente neutro, preservando la purezza e le proprietà desiderate del materiale.

Abilitazione di Reazioni Chimiche Precise

In alcuni processi avanzati, viene introdotto intenzionalmente un gas reattivo specifico. Ciò consente modifiche chimiche controllate sulla superficie del materiale, come il drogaggio di wafer di silicio per celle solari o la creazione di chimiche superficiali specifiche che sarebbero impossibili all'aria aperta.

Applicazioni Chiave nella Preparazione dei Materiali Ottici

La capacità di controllare l'ambiente sblocca diversi processi di produzione critici per l'ottica. Ogni processo utilizza il forno per ottenere un risultato diverso.

Ricottura del Vetro per l'Alleviamento delle Tensioni e l'Omogeneità

Durante la produzione iniziale, il vetro e altri semilavorati ottici sviluppano tensioni interne. Queste tensioni possono causare incongruenze microscopiche nell'indice di rifrazione, portando a distorsioni dell'immagine, o addirittura causare la rottura del componente nel tempo.

La ricottura è un processo di riscaldamento del materiale a una temperatura specifica, mantenendolo lì e quindi raffreddandolo molto lentamente. In un forno ad atmosfera, questo processo garantisce una distribuzione uniforme del calore e previene qualsiasi reazione superficiale, risultando in un componente stabile, privo di stress e con proprietà ottiche uniformi. Questo è fondamentale per tutto, dalle lenti per occhiali agli enormi specchi per telescopi.

Sinterizzazione di Rivestimenti ad Alte Prestazioni

Molti componenti ottici richiedono rivestimenti a film sottile per funzioni come l'anti-riflesso, la resistenza ai graffi o il filtraggio di specifiche lunghezze d'onda della luce. La sinterizzazione è un processo che utilizza il calore per fondere materiali di rivestimento in polvere in uno strato solido e durevole senza fonderli completamente.

Eseguire questo processo in un forno ad atmosfera impedisce ai materiali in polvere di ossidarsi prima che possano fondere, garantendo che il rivestimento finale sia denso, puro e fortemente legato alla superficie ottica.

Crescita di Cristalli Ottici Sintetici

Sistemi avanzati come laser, sensori ad alta velocità e strumenti scientifici spesso si affidano a cristalli sintetici (ad esempio, zaffiro, YAG) con strutture interne quasi perfette. Questi cristalli vengono "coltivati" per ore o giorni da un materiale di semina in un ambiente altamente controllato.

Un forno ad atmosfera fornisce la temperatura stabile e l'atmosfera ultra-pura e inerte necessarie per questa crescita lenta. Qualsiasi contaminazione dall'aria verrebbe incorporata nel reticolo cristallino, creando difetti che compromettono le prestazioni.

Comprendere i Compromessi

Sebbene essenziali, i forni ad atmosfera introducono complessità e costi rispetto a metodi di riscaldamento più semplici.

Tempo di Processo e Stabilità

Processi come la ricottura e la crescita dei cristalli sono intrinsecamente lenti. Un ciclo di forno può durare molte ore o persino giorni. Il sistema deve mantenere una temperatura e un ambiente gassoso perfettamente stabili per tutta questa durata, il che richiede sofisticati sistemi di controllo.

Costi e Complessità

I forni ad atmosfera sono significativamente più costosi dei forni ad aria standard. Richiedono guarnizioni robuste per prevenire perdite, controllori di flusso di gas avanzati, interblocchi di sicurezza per la manipolazione di gas infiammabili o inerti e spesso sistemi più complessi di gestione dell'energia e della temperatura.

Dipendenza dalla Purezza del Gas

Il risultato finale è buono solo quanto il gas fornito al forno. Anche piccole impurità nella fornitura di azoto o argon possono essere sufficienti a contaminare un lotto sensibile di materiali ottici, rendendo una fornitura di gas ad alta purezza un costo operativo critico e continuo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo specifico abilitato da un forno ad atmosfera è direttamente legato al risultato ottico desiderato.

- Se il tuo obiettivo principale è la chiarezza ottica e la stabilità a lungo termine nei componenti in vetro: La ricottura di precisione in atmosfera controllata è il passaggio essenziale per eliminare le tensioni interne e garantire l'omogeneità.

- Se il tuo obiettivo principale è migliorare una superficie con anti-riflesso o durabilità: La sinterizzazione in atmosfera controllata è la chiave per produrre rivestimenti funzionali ad alta purezza e alta densità.

- Se il tuo obiettivo principale è creare materiali specializzati per laser o sensori avanzati: La crescita di cristalli sintetici in un'atmosfera di forno ultra-pura è l'unico metodo per raggiungere la perfezione strutturale richiesta.

In definitiva, padroneggiare la preparazione dei moderni materiali ottici è sinonimo di padroneggiare il controllo del loro ambiente di lavorazione termica.

Tabella Riepilogativa:

| Applicazione | Vantaggio Chiave |

|---|---|

| Ricottura del Vetro | Elimina le tensioni interne e garantisce l'omogeneità ottica |

| Sinterizzazione dei Rivestimenti | Previene l'ossidazione per strati superficiali densi e puri |

| Crescita di Cristalli Sintetici | Consente una crescita ultra-pura con difetti minimi |

Pronto a migliorare la tua preparazione di materiali ottici? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i forni ad atmosfera, progettati per soddisfare le esigenze uniche dei laboratori. Con la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per garantire un controllo preciso sui tuoi processi termici, migliorando chiarezza, purezza e prestazioni. Contattaci oggi stesso per discutere come i nostri prodotti possono trasformare i tuoi esperimenti e i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali