Nei forni industriali, l'atmosfera è controllata con precisione utilizzando una serie specifica di gas per gestire le reazioni chimiche sulla superficie del materiale ad alte temperature. I gas più comuni sono azoto, idrogeno, argon, monossido di carbonio e anidride carbonica, insieme a miscele derivate da ammoniaca o idrocarburi come il metano. La scelta del gas è dettata dal risultato desiderato, sia che si tratti di proteggere il materiale da alterazioni chimiche sia di alterarne intenzionalmente le proprietà superficiali.

La funzione principale di un'atmosfera di forno non è semplicemente riempire uno spazio, ma servire come agente chimico attivo o protettivo. La selezione del gas corretto è fondamentale per controllare le proprietà finali del pezzo, come la sua durezza, resistenza alla corrosione e finitura superficiale.

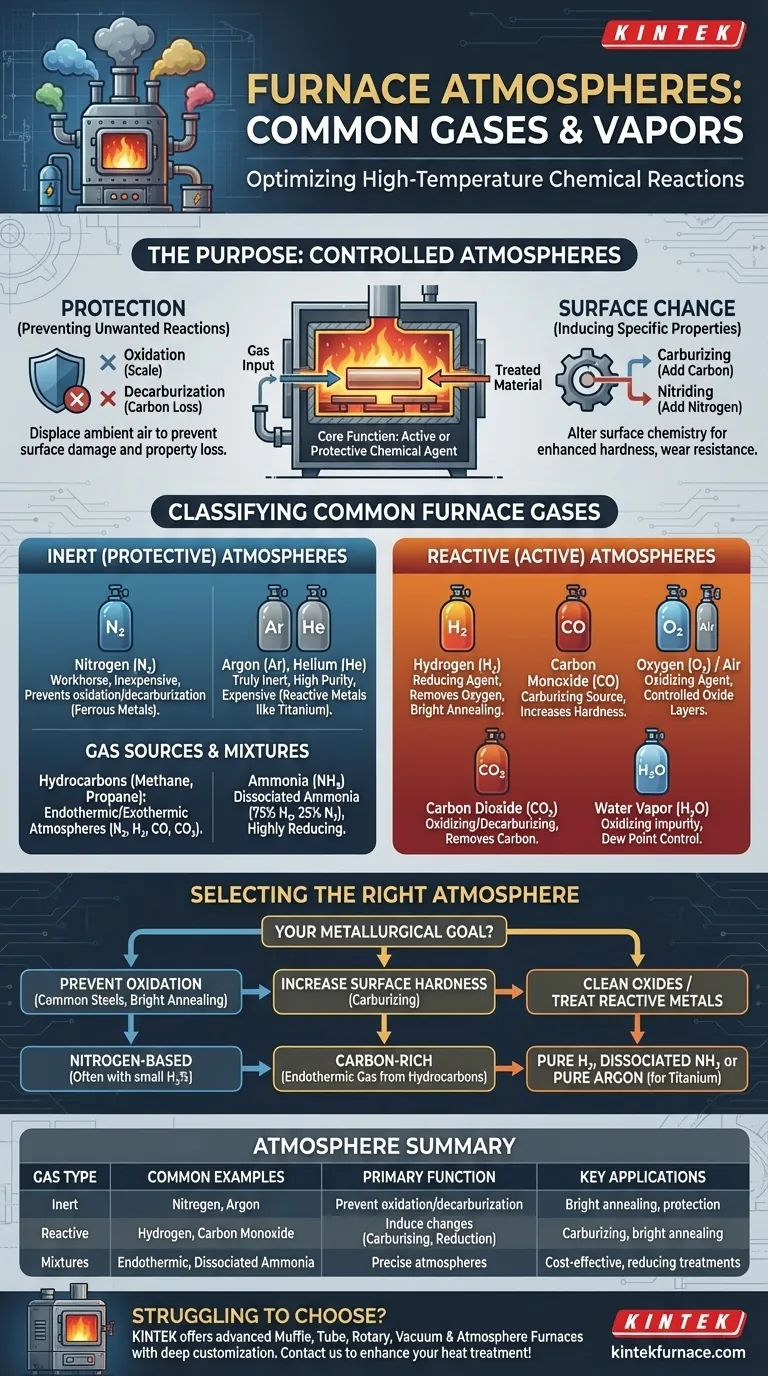

Lo Scopo di un'Atmosfera Controllata

Alle alte temperature presenti nei forni per trattamenti termici, la maggior parte dei metalli diventa altamente reattiva con l'aria ambiente. L'esposizione incontrollata a ossigeno, umidità e anidride carbonica può portare a risultati indesiderati.

Prevenzione di Reazioni Indesiderate

L'obiettivo primario di molte atmosfere di forno è la protezione. Ciò comporta la sostituzione dell'aria ambiente normale per prevenire due problemi principali:

- Ossidazione: La formazione di scaglie (ossidi metallici) sulla superficie, che può rovinare la finitura e le dimensioni di un pezzo.

- Decarburazione: La perdita di carbonio dalla superficie dell'acciaio, che ne riduce la durezza e la resistenza all'usura.

Induzione di una Specifica Modifica Superficiale

Al contrario, alcuni processi utilizzano un'atmosfera reattiva per alterare intenzionalmente la chimica della superficie del materiale. Questo viene fatto per migliorare proprietà specifiche del pezzo. Esempi comuni includono la cementazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) per indurire la superficie dei pezzi in acciaio.

Classificazione dei Gas Comuni per Forno

I gas per forno sono compresi meglio in base al loro comportamento chimico ad alte temperature. Generalmente rientrano in due categorie: inerti (protettivi) o reattivi (attivi).

Atmosfere Inerti (Protettive)

Questi gas vengono utilizzati per spostare l'aria e prevenire reazioni chimiche.

- Azoto (N₂): Il cavallo di battaglia delle atmosfere protettive. È relativamente economico e inerte nella maggior parte delle applicazioni con metalli ferrosi, prevenendo efficacemente l'ossidazione e la decarburazione.

- Gas Nobili (Argon, Elio): Questi sono veramente inerti in tutte le condizioni. L'argon è più pesante dell'aria ed eccellente per la spurgatura. Pur fornendo la protezione più pura, il loro costo elevato ne limita l'uso ad applicazioni che coinvolgono metalli altamente reattivi (come il titanio) o quando è richiesta una purezza assoluta.

Atmosfere Reattive (Attive)

Questi gas sono scelti specificamente per reagire con il pezzo.

- Idrogeno (H₂): Un potente agente riducente. La sua funzione principale è quella di reagire con e rimuovere l'ossigeno. È altamente efficace nel ridurre gli ossidi superficiali, risultando in una finitura superficiale brillante e pulita, un processo spesso chiamato "ricottura brillante".

- Ossigeno (O₂) e Aria: Un agente ossidante. Sebbene sia spesso considerato un contaminante, a volte vengono introdotte intenzionalmente quantità controllate di ossigeno o aria per creare uno specifico strato di ossido sulla superficie di un materiale.

- Monossido di Carbonio (CO): Un componente chiave nelle atmosfere di cementazione. Serve come fonte di carbonio, che diffonde nella superficie dell'acciaio per aumentarne la durezza.

- Anidride Carbonica (CO₂): Può essere cementante o decarburizzante a seconda del suo equilibrio con il monossido di carbonio. In molti contesti, è considerata un agente ossidante che può rimuovere il carbonio dall'acciaio.

- Vapore Acqueo (H₂O): Un'impurità comune che è altamente reattiva e agisce tipicamente come agente ossidante, specialmente a temperature più basse. La quantità di vapore acqueo è misurata come "punto di rugiada" e deve essere attentamente controllata.

Fonti e Miscele di Gas

Spesso, viene generata una miscela specifica piuttosto che utilizzare gas puri.

- Idrocarburi (Metano, Propano, Butano): Questi gas non sono tipicamente utilizzati direttamente, ma vengono fatti reagire con l'aria in un generatore per produrre atmosfere "endotermiche" o "esotermiche"—miscele precise di N₂, H₂, CO e CO₂.

- Ammoniaca (NH₃): Utilizzata come fonte di azoto e idrogeno. Quando riscaldata, l'"ammoniaca dissociata" si scompone in una miscela di 75% idrogeno e 25% azoto, creando un'atmosfera fortemente riducente.

Comprendere i Compromessi e i Rischi

La scelta di un'atmosfera comporta l'equilibrio tra efficacia, costo e sicurezza. Non esiste un unico gas "migliore", ma solo il gas giusto per una specifica applicazione e budget.

Purezza vs. Costo

Un'atmosfera di argon perfettamente inerte offre una protezione superiore ma è costosa. Per molte applicazioni di trattamento dell'acciaio, un'atmosfera a base di azoto generata in loco è significativamente più economica e fornisce una protezione sufficiente.

Sicurezza e Manipolazione

I gas reattivi introducono significative sfide di sicurezza. L'idrogeno è altamente infiammabile ed esplosivo, mentre il monossido di carbonio è estremamente tossico. Gli impianti che utilizzano questi gas richiedono attrezzature di manipolazione specializzate, protocolli di sicurezza robusti e monitoraggio continuo.

Controllo dell'Attrezzatura e dell'Atmosfera

La capacità di mantenere un'atmosfera pura dipende dal design del forno. Un forno di base a "spurgo e sigillatura" è economico ma può avere difficoltà a raggiungere i punti di rugiada molto bassi (bassa umidità) richiesti per i materiali sensibili. Un forno a "retorta", che isola il pezzo in un contenitore sigillato in lega, offre una purezza atmosferica superiore ma a un costo iniziale e di manutenzione più elevato.

Selezionare l'Atmosfera Giusta per il Tuo Processo

La scelta dell'atmosfera del forno dovrebbe essere guidata direttamente dal tuo obiettivo metallurgico.

- Se il tuo obiettivo principale è prevenire l'ossidazione su acciai comuni (ricottura brillante): Un'atmosfera a base di azoto, spesso con una piccola percentuale di idrogeno, offre il miglior equilibrio tra prestazioni e costo.

- Se il tuo obiettivo principale è aumentare la durezza superficiale (cementazione): Hai bisogno di un'atmosfera ricca di carbonio, tipicamente un gas endotermico generato da idrocarburi per creare un alto potenziale di monossido di carbonio.

- Se il tuo obiettivo principale è pulire gli ossidi superficiali da materiali sensibili: Un'atmosfera pura e secca di idrogeno o ammoniaca dissociata è la scelta più efficace.

- Se il tuo obiettivo principale è trattare metalli altamente reattivi (es. titanio): Un gas inerte puro come l'argon è imprescindibile per prevenire contaminazioni catastrofiche.

In definitiva, l'atmosfera del forno è una variabile di processo critica che controlla direttamente la chimica, la qualità e le prestazioni del prodotto finale.

Tabella Riassuntiva:

| Tipo di Gas | Esempi Comuni | Funzione Primaria | Applicazioni Chiave |

|---|---|---|---|

| Inerte (Protettivo) | Azoto, Argon | Prevenire ossidazione e decarburazione | Ricottura brillante degli acciai, protezione di metalli reattivi |

| Reattivo (Attivo) | Idrogeno, Monossido di Carbonio | Indurre modifiche superficiali come cementazione o riduzione degli ossidi | Cementazione per la durezza, ricottura brillante per finiture pulite |

| Miscele di Gas | Endotermico/Esotermico da idrocarburi, Ammoniaca dissociata | Fornire atmosfere precise per reazioni specifiche | Trattamenti economicamente vantaggiosi, atmosfere riducenti |

Hai difficoltà a scegliere l'atmosfera di forno giusta per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Con la nostra eccezionale R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche, garantendo proprietà ottimali dei materiali ed efficienza del processo. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore