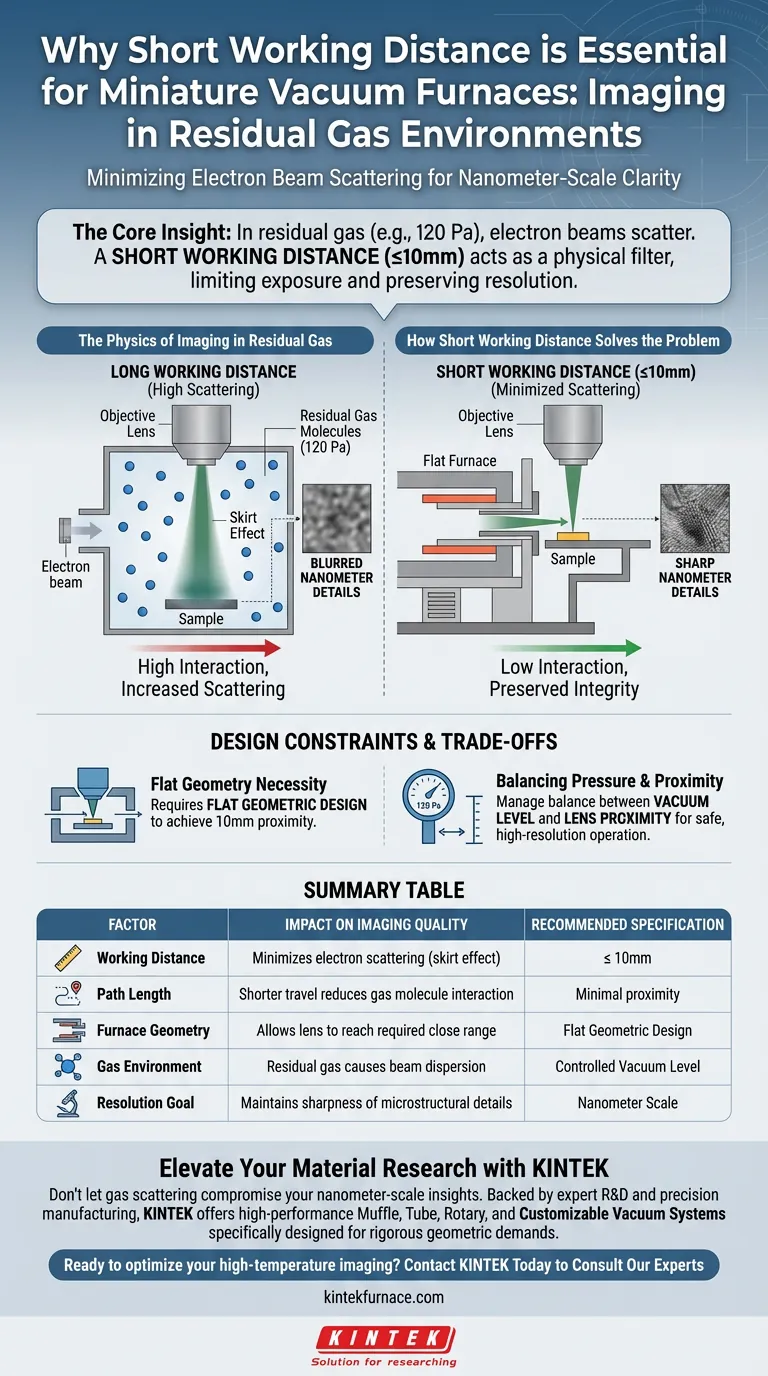

Una breve distanza di lavoro è fondamentale per l'imaging nei forni a vuoto miniaturizzati perché minimizza l'interazione tra il fascio di elettroni e le molecole di gas. Riducendo la distanza percorsa dal fascio, idealmente a 10 mm o meno, si riduce significativamente il tasso di diffusione degli elettroni, preservando la chiarezza dei dettagli microstrutturali su nanoscala anche in ambienti con gas residuo.

L'intuizione chiave In ambienti con gas residuo (come 120 Pa), i fasci di elettroni si disperdono naturalmente al contatto con le molecole di gas, riducendo la nitidezza dell'immagine. Una breve distanza di lavoro agisce come un filtro fisico, limitando l'esposizione del fascio al gas e prevenendo la perdita di risoluzione causata dalla diffusione.

La fisica dell'imaging in gas residuo

La sfida delle molecole di gas

Quando si esegue l'imaging in un forno a vuoto, si opera spesso in ambienti con gas residuo, a volte intorno a 120 Pa.

A differenza di un alto vuoto, questo ambiente contiene un numero significativo di molecole di gas che fluttuano nella camera.

Il fenomeno dell'"effetto skirt"

Mentre il fascio di elettroni viaggia dalla sorgente al campione, collide con queste molecole di gas.

Questa interazione fa sì che gli elettroni si diffondano, un fenomeno tecnicamente definito effetto skirt.

Invece di un punto focalizzato, il fascio si allarga, il che degrada direttamente la risoluzione dell'immagine finale.

Come una breve distanza di lavoro risolve il problema

Minimizzare la lunghezza del percorso

Il modo più efficace per contrastare l'effetto skirt è ridurre la distanza fisica che il fascio di elettroni deve percorrere.

Accorciando la distanza di lavoro, si minimizza la "lunghezza del percorso" attraverso il gas.

Preservare l'integrità del fascio

Con un percorso più breve, il fascio di elettroni incontra meno molecole di gas prima di colpire il campione.

Ciò si traduce in minore diffusione e mantiene un fascio più stretto e focalizzato.

Ottenere una risoluzione nanometrica

Quando la distanza di lavoro viene ridotta a 10 mm o meno, l'impatto del gas è abbastanza trascurabile da consentire un'imaging ad alta precisione.

Questa vicinanza assicura che i dettagli microstrutturali su nanoscala rimangano nitidi e distinti, anziché sfocati.

Vincoli di progettazione e compromessi

La necessità di una geometria piatta

Ottenere una distanza di lavoro di 10 mm non è possibile con i design standard e ingombranti dei forni.

I forni a vuoto miniaturizzati devono utilizzare un design geometrico piatto per consentire fisicamente all'obiettivo di avvicinarsi sufficientemente al campione.

Bilanciare pressione e prossimità

Mentre una breve distanza di lavoro mitiga la diffusione, non elimina la presenza di gas.

Gli operatori devono comunque gestire il bilanciamento tra il livello di vuoto (pressione) e la prossimità della lente per garantire che l'attrezzatura funzioni in sicurezza massimizzando la risoluzione.

Fare la scelta giusta per il tuo obiettivo

Per assicurarti di acquisire i dati microstrutturali necessari, applica questi principi alla tua configurazione:

- Se il tuo obiettivo principale è massimizzare la risoluzione dell'immagine: Assicurati che la tua configurazione sperimentale consenta una distanza di lavoro di 10 mm o meno per mitigare l'effetto skirt.

- Se il tuo obiettivo principale è la selezione dell'attrezzatura: Dai priorità ai forni a vuoto miniaturizzati con design geometrici piatti, poiché questo profilo fisico è necessario per raggiungere la prossimità richiesta.

Minimizzare lo spazio tra lente e campione è il fattore definitivo per superare la diffusione del gas per un'imaging chiara su nanoscala.

Tabella riassuntiva:

| Fattore | Impatto sulla qualità dell'imaging | Specifiche raccomandate |

|---|---|---|

| Distanza di lavoro | Minimizza la diffusione degli elettroni (effetto skirt) | $\le$ 10 mm |

| Lunghezza del percorso | Un percorso più breve riduce l'interazione con le molecole di gas | Prossimità minima |

| Geometria del forno | Consente alla lente di raggiungere la vicinanza richiesta | Design geometrico piatto |

| Ambiente gassoso | Il gas residuo a ~120 Pa causa la dispersione del fascio | Livello di vuoto controllato |

| Obiettivo di risoluzione | Mantiene la nitidezza dei dettagli microstrutturali | Scala nanometrica |

Eleva la tua ricerca sui materiali con KINTEK

Non lasciare che la diffusione del gas comprometta le tue intuizioni su nanoscala. Supportato da ricerca e sviluppo esperti e produzione di precisione, KINTEK offre sistemi Muffle, Tube, Rotary e sistemi a vuoto personalizzabili ad alte prestazioni, specificamente progettati per soddisfare le rigorose esigenze geometriche dell'imaging ad alta risoluzione.

Sia che tu abbia bisogno di attrezzature standard da laboratorio o di un forno su misura per sfide ambientali uniche, il nostro team fornisce l'esperienza tecnica per garantire che la tua configurazione offra la massima chiarezza e durata.

Pronto a ottimizzare il tuo imaging ad alta temperatura? Contatta KINTEK oggi stesso per consultare i nostri esperti

Guida Visiva

Riferimenti

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessario un sistema a vuoto o a gas inerte per la sinterizzazione della nitruro di silicio? Prevenire la decomposizione del materiale Ora

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti in grafite nei forni a vuoto? Ottieni calore estremo e durata

- Qual è la funzione principale di un piccolo forno a vuoto? Consentire il trattamento termico ad alta purezza per i metalli preziosi

- Quali sono le principali applicazioni dei forni sottovuoto ad alta temperatura nella sintesi e preparazione dei materiali? Sbloccare Purezza e Precisione

- Qual è la funzione di un forno di essiccazione sottovuoto a temperatura costante nel processo di rivestimento degli elettrodi? Ottimizzare l'adesione

- Quali sono alcune applicazioni aggiuntive dei forni a vuoto continui? Sblocca la lavorazione avanzata dei materiali

- Come si ottiene il raffreddamento forzato nei forni a vuoto a parete calda? Ottimizzare le proprietà metallurgiche con il raffreddamento di precisione

- Quali vantaggi offre il vuoto in un forno per brasatura sottovuoto? Ottenere giunti più robusti e puliti con precisione