Nella sintesi di materiali avanzati, i forni sottovuoto ad alta temperatura sono strumenti indispensabili per una serie di processi critici. Sono utilizzati per il trattamento termico di metalli e leghe, la fabbricazione di componenti elettronici come i wafer semiconduttori, la sinterizzazione di ceramiche ad alte prestazioni e impianti medici, e la sintesi di nuovi materiali come nanotubi di carbonio e punti quantici. Queste applicazioni spaziano in industrie di alta precisione tra cui l'aerospaziale, la medicina e l'elettronica.

Il valore fondamentale di un forno sottovuoto ad alta temperatura non è solo la sua capacità di generare calore, ma la sua potenza di creare un ambiente controllato e privo di contaminazione. Rimuovendo i gas atmosferici reattivi, questi forni prevengono ossidazioni e impurità indesiderate, consentendo la creazione e la raffinazione di materiali con proprietà che sarebbero irraggiungibili in un'atmosfera standard.

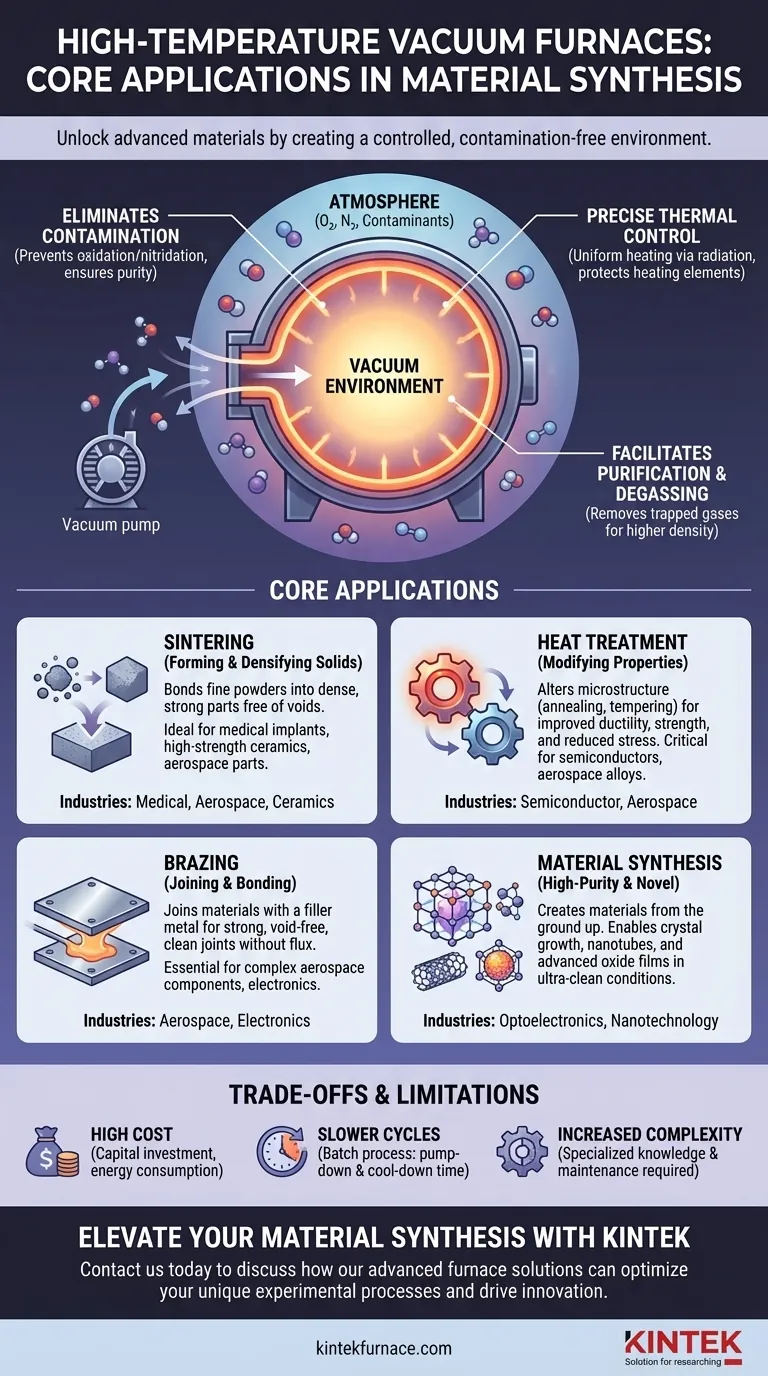

Come il Vuoto Abilita la Lavorazione Avanzata dei Materiali

Per comprendere le applicazioni, è prima necessario capire il problema fondamentale che questi forni risolvono: la contaminazione atmosferica. Ad alte temperature, anche tracce di ossigeno o azoto reagiscono con i materiali, alterandone la composizione chimica e degradandone le prestazioni.

Eliminare la Contaminazione

Un ambiente sottovuoto è essenzialmente un banco di lavoro incontaminato. Rimuovendo i gas atmosferici, il forno previene reazioni chimiche indesiderate come l'ossidazione e la nitrurazione, che possono compromettere l'integrità strutturale, la conduttività o la purezza di un materiale.

Questo è fondamentale per i metalli reattivi come il titanio e per i materiali semiconduttori dove anche impurità di parti per miliardo possono causare guasti ai dispositivi.

Abilitare un Controllo Termico Preciso

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione. Ciò consente un riscaldamento e un raffreddamento eccezionalmente uniformi, prevenendo stress termici che possono causare crepe microscopiche o difetti in componenti sensibili.

L'ambiente controllato protegge anche gli elementi riscaldanti ad alta temperatura del forno dal bruciarsi, consentendo loro di operare in modo affidabile a temperature estreme (sopra i 1200°C).

Facilitare la Purificazione e la Degassificazione

Il vuoto estrae attivamente i gas intrappolati e le impurità volatili dall'interno del materiale massivo, un processo noto come degassificazione. Ciò si traduce in un prodotto finale con maggiore densità, meno vuoti interni e proprietà meccaniche superiori.

Applicazioni Fondamentali nella Sintesi e Preparazione

Diversi processi sfruttano l'ambiente sottovuoto per ottenere risultati specifici sui materiali. Queste applicazioni sono fondamentali sia nella ricerca che nella produzione industriale.

Formare e Densificare Solidi (Sinterizzazione)

La sinterizzazione è il processo di legare insieme polveri fini per formare una massa solida mediante calore, ma senza fonderle.

Sotto vuoto, la sinterizzazione produce parti dense e resistenti prive dei vuoti interni che possono formarsi quando l'aria rimane intrappolata. Questo è essenziale per la produzione di impianti medici biocompatibili, componenti ceramici ad alta resistenza e parti metalliche per l'aerospaziale.

Modificare le Proprietà dei Materiali (Trattamento Termico)

Il trattamento termico modifica la microstruttura di un materiale per migliorarne le proprietà fisiche e meccaniche.

I processi chiave includono la ricottura, che ammorbidisce i materiali per migliorarne la duttilità e alleviare le tensioni interne, e la tempra, che aumenta la tenacità. Questi sono vitali per la lavorazione dei wafer di silicio nell'industria dei semiconduttori e per ottimizzare la resistenza delle leghe aerospaziali.

Unire e Saldare Materiali (Brasatura)

La brasatura sottovuoto unisce due o più materiali utilizzando un metallo d'apporto che si fonde e scorre tra di essi.

Il vuoto assicura una superficie perfettamente pulita, consentendo al metallo d'apporto di formare una giunzione eccezionalmente forte e priva di vuoti senza la necessità di flussi chimici corrosivi. Questa tecnica è standard per l'assemblaggio di componenti aerospaziali complessi e dispositivi elettronici.

Sintetizzare Materiali Nuovi e ad Alta Purezza

L'ambiente ultra-pulito è ideale per creare materiali da zero. Ciò include la crescita di cristalli per le industrie dei semiconduttori e delle gemme artificiali, dove una singola impurità può rovinare l'intera struttura cristallina.

Inoltre, abilita la sintesi di materiali avanzati come nanotubi di carbonio, punti quantici e film di ossido specializzati per l'uso in optoelettronica e nella ricerca sui nanomateriali, dove il controllo preciso della struttura atomica è fondamentale.

Comprendere i Compromessi e i Limiti

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. I loro benefici comportano chiari compromessi che devono essere considerati.

Costo Iniziale e Operativo Elevato

I forni sottovuoto, insieme ai sistemi di pompaggio e agli strumenti di controllo richiesti, rappresentano un investimento di capitale significativo. Consumano anche molta energia sia per generare calore che per mantenere un alto vuoto.

Cicli di Lavorazione Più Lenti

Raggiungere un alto vuoto non è istantaneo. Il tempo richiesto per il "pompaggio" prima del riscaldamento e il raffreddamento controllato dopo il completamento del processo rende il funzionamento del forno sottovuoto un processo batch, intrinsecamente più lento dei forni atmosferici continui.

Complessità e Manutenzione Aumentate

Il funzionamento e la manutenzione di un sistema ad alto vuoto richiedono conoscenze specialistiche. Guarnizioni, anelli di tenuta e pompe necessitano di ispezioni e manutenzioni regolari per prevenire perdite che comprometterebbero l'intero processo.

Allineare il Processo con il Vostro Obiettivo Materiale

La scelta del giusto processo del forno dipende interamente dal vostro obiettivo finale. L'ambiente sottovuoto è una variabile potente che può essere regolata per ottenere risultati specifici.

- Se il vostro obiettivo principale è la massima purezza per l'elettronica: La ricottura sottovuoto, il drogaggio e la crescita di cristalli sono irrinunciabili per creare wafer di grado semiconduttore e componenti optoelettronici.

- Se il vostro obiettivo principale è la resistenza e l'integrità meccanica: La sinterizzazione e la brasatura sottovuoto sono essenziali per produrre parti prive di vuoti e ad alta resistenza per applicazioni esigenti nei settori aerospaziale, medico o industriale.

- Se il vostro obiettivo principale è la scoperta di nuovi materiali: L'ambiente incontaminato e controllabile di un forno sottovuoto è la piattaforma ideale per sintetizzare nanomateriali, ceramiche avanzate e compositi con proprietà uniche.

In definitiva, un forno sottovuoto ad alta temperatura è lo strumento definitivo per qualsiasi applicazione in cui la purezza del materiale e l'integrità strutturale non possono essere compromesse.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Settori Beneficiari |

|---|---|---|

| Sinterizzazione | Legatura di polveri senza fusione | Impianti medici, Aerospaziale, Ceramiche |

| Trattamento Termico | Ricottura, tempra | Semiconduttori, Aerospaziale |

| Brasatura | Unione con metallo d'apporto | Aerospaziale, Elettronica |

| Sintesi di Materiali | Crescita di cristalli, creazione di nanomateriali | Optoelettronica, Nanotecnologia |

Migliora la tua sintesi di materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale capacità di R&S e una produzione interna, forniamo a diversi laboratori forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD affidabili. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, fornendo ambienti privi di contaminazione per una purezza superiore e integrità strutturale in settori come l'aerospaziale, la medicina e l'elettronica. Contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore