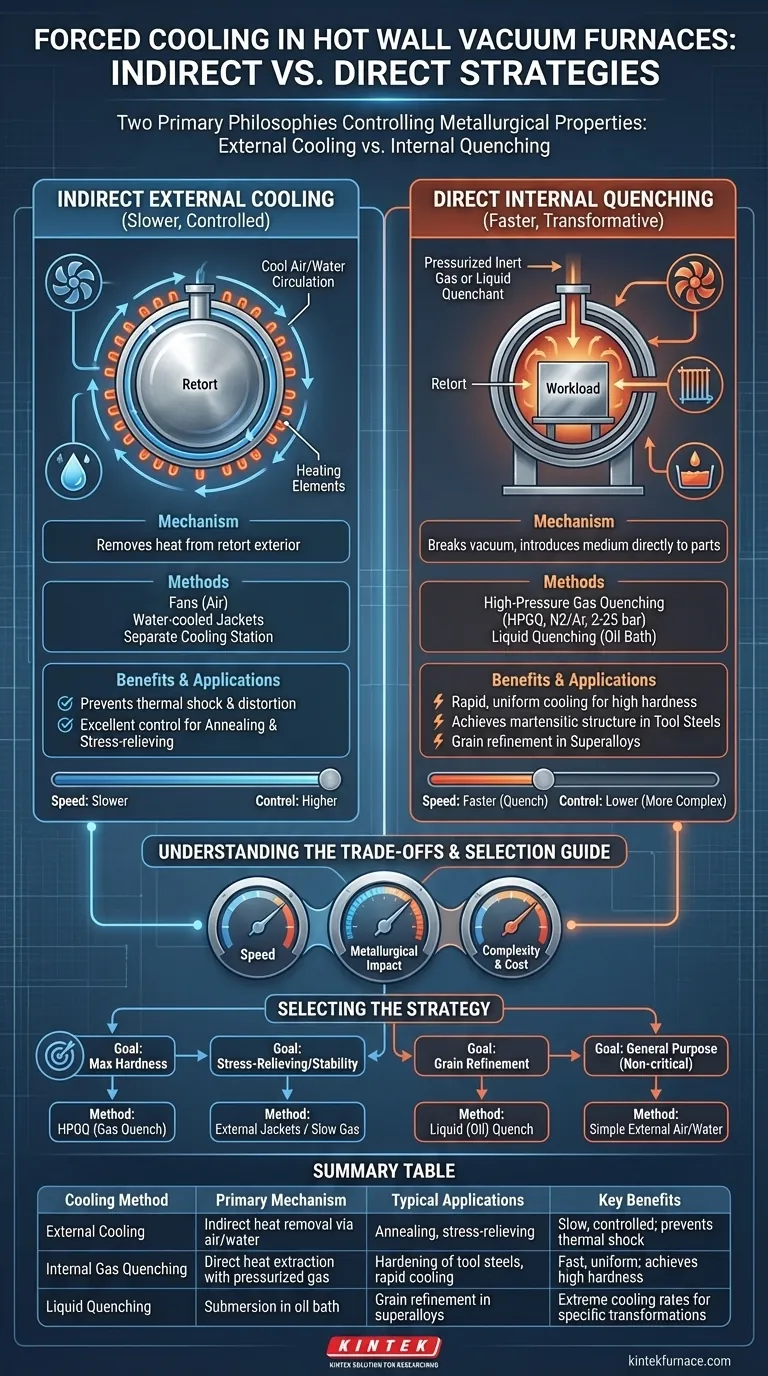

Il raffreddamento forzato nei forni a vuoto a parete calda si ottiene attraverso due strategie principali: il raffreddamento esterno indiretto della camera di processo sigillata (la retorta) o il quench interno diretto del carico. I metodi esterni comportano la circolazione di aria o acqua attorno all'esterno della retorta, mentre i metodi interni introducono un gas inerte pressurizzato o un agente di quench liquido direttamente sulle parti riscaldate per estrarre rapidamente il calore.

La scelta di un metodo di raffreddamento non è semplicemente una questione di velocità; è una variabile di processo critica che controlla direttamente le proprietà metallurgiche finali del materiale. La decisione fondamentale è tra il controllo più lento e semplice del raffreddamento esterno e l'impatto rapido e trasformativo del quench interno.

Le Due Filosofie di Raffreddamento: Esterno vs. Interno

La progettazione di un forno a parete calda, in cui gli elementi riscaldanti si trovano all'esterno della retorta sigillata, detta le possibili strategie di raffreddamento. La retorta contiene il vuoto o l'atmosfera controllata e deve essere raffreddata insieme ai pezzi al suo interno.

Raffreddamento Esterno: Rimozione Indiretta del Calore

Il raffreddamento esterno agisce sull'esterno della retorta, rimuovendo il calore indirettamente e più lentamente. Questo è spesso sufficiente per i processi che non richiedono un quench rapido.

I metodi comuni includono la circolazione di aria fresca con ventilatori attorno alla retorta, l'uso di una camicia raffreddata ad acqua che avvolge la retorta, o la rimozione fisica della retorta calda dall'isolamento del forno verso una stazione di raffreddamento separata. Un design avanzato utilizza una retorta estesa con una sezione dedicata raffreddata ad acqua in cui il carico può essere spostato dopo il riscaldamento.

Quench Interno: Rimozione Diretta del Calore

Il quench interno è un metodo molto più rapido e aggressivo che implica la rottura del vuoto e l'introduzione di un mezzo di raffreddamento direttamente nella retorta. Ciò fornisce un'estrazione di calore più diretta e rapida dalle parti stesse.

Il metodo più comune è il quench con gas inerte, in cui gas come azoto o argon vengono iniettati sotto pressione. Il gas viene fatto circolare da una potente ventola attraverso il carico caldo, assorbendo calore, e poi fatto passare attraverso uno scambiatore di calore raffreddato ad acqua prima di essere ricircolato. Questo ciclo a circuito chiuso continua fino al raggiungimento della temperatura desiderata del pezzo.

Uno Sguardo Più Approfondito ai Metodi di Raffreddamento Chiave

Ogni metodo di raffreddamento offre un diverso livello di velocità e controllo, rendendolo adatto a materiali specifici e risultati desiderati.

Quench con Gas ad Alta Pressione (HPGQ)

L'HPGQ è il metodo dominante per i processi che richiedono un raffreddamento rapido e controllato per ottenere una specifica durezza del materiale.

Utilizza gas inerte, tipicamente azoto o argon, a pressioni che vanno da 2 a 25 bar (circa 2-25 volte la pressione atmosferica). L'alta pressione aumenta la densità e la capacità termica del gas, consentendogli di rimuovere il calore in modo molto più efficace. I sistemi avanzati utilizzano ugelli posizionati strategicamente, spesso ottimizzati con fluidodinamica computazionale (CFD), per garantire che il gas ad alta velocità raffreddi uniformemente l'intero carico.

Giacche di Raffreddamento Esterno e Ventilatori

Questo approccio rappresenta la forma più semplice di raffreddamento forzato. È fondamentalmente un processo di raffreddamento convettivo applicato all'esterno della retorta.

Sebbene più lento del quench con gas, offre un eccellente controllo per processi come la ricottura o il rilascio delle tensioni, dove è necessaria una diminuzione di temperatura lenta e costante per prevenire distorsioni o crepe del pezzo. Ad esempio, è il metodo preferito per la ricottura di rilascio delle tensioni dei componenti in titanio.

Quench con Liquido (Olio)

Per i tassi di raffreddamento più estremi, alcuni forni a vuoto specializzati sono dotati per il quench in olio. Questo è un metodo di quench interno in cui i pezzi vengono immersi in un bagno di olio freddo.

Questo processo viene utilizzato per ottenere specifiche trasformazioni metallurgiche, come il raffinamento della struttura cristallina nelle superleghe a base di nichel. A causa del rischio di contaminazione e della complessità di integrare un bagno liquido in un sistema a vuoto, è meno comune del quench con gas ma essenziale per alcune leghe ad alte prestazioni.

Comprendere i Compromessi

La scelta di un sistema di raffreddamento comporta il bilanciamento dei requisiti metallurgici rispetto alla complessità operativa e ai costi.

Velocità vs. Controllo

Il quench interno (gas o olio) è significativamente più veloce ed è classificato come "quench" perché è abbastanza rapido da causare trasformazioni di fase nell'acciaio e in altre leghe.

Il raffreddamento esterno è intrinsecamente più lento. Tuttavia, il suo ritmo più lento fornisce un maggiore grado di controllo, fondamentale per prevenire shock termici e garantire la stabilità dimensionale nei componenti sensibili.

Impatto Metallurgico

La velocità di raffreddamento determina direttamente la microstruttura finale del materiale. Un quench rapido, come l'HPGQ, è necessario per ottenere una struttura martensitica completamente temprata negli acciai per utensili.

Al contrario, un raffreddamento lento e controllato è richiesto per la ricottura, che ammorbidisce il materiale e allevia le tensioni interne. Una velocità di raffreddamento errata può non riuscire a raggiungere le proprietà desiderate o rovinare il componente.

Complessità e Costo del Sistema

I sistemi di raffreddamento esterni sono meccanicamente semplici, affidabili ed economici.

I sistemi HPGQ interni sono molto più complessi. Richiedono un recipiente a tenuta di pressione, un motore e una ventola potenti (e spesso adatti al vuoto), un grande scambiatore di calore interno e controlli sofisticati per la gestione dei gas. Ciò aggiunge costi significativi e complessità di manutenzione al forno.

Selezione della Strategia di Raffreddamento Corretta

Il metodo di raffreddamento ottimale è dettato interamente dal materiale in lavorazione e dalle proprietà finali che è necessario ottenere.

- Se il tuo obiettivo principale è ottenere la massima durezza negli acciai per utensili o stampi: l'HPGQ è essenziale per la sua capacità di raffreddamento rapido e uniforme.

- Se il tuo obiettivo principale è il rilascio delle tensioni in componenti sensibili o complessi: un raffreddamento lento e controllato utilizzando camicie esterne o un riempimento posteriore a bassa pressione con gas inerte è l'approccio corretto per garantire la stabilità.

- Se il tuo obiettivo principale è affinare la struttura cristallina in leghe speciali: il quench rapido in olio fornisce i tassi di raffreddamento estremi necessari per queste specifiche trasformazioni metallurgiche.

- Se il tuo obiettivo principale è il trattamento termico per scopi generali con velocità di raffreddamento non critiche: i sistemi di raffreddamento ad aria o acqua esterni, più semplici ed economici, sono perfettamente sufficienti.

In definitiva, la comprensione di questi metodi ti consente di andare oltre il semplice raffreddamento dei pezzi e di iniziare a ingegnerizzare con precisione le loro proprietà materiali finali.

Tabella Riassuntiva:

| Metodo di Raffreddamento | Meccanismo Primario | Applicazioni Tipiche | Vantaggi Chiave |

|---|---|---|---|

| Raffreddamento Esterno | Rimozione indiretta del calore tramite circolazione aria/acqua | Ricottura, rilascio delle tensioni | Raffreddamento lento e controllato; previene shock termico |

| Quench Interno a Gas | Estrazione diretta del calore con gas inerte pressurizzato | Tempra degli acciai per utensili, raffreddamento rapido | Raffreddamento rapido e uniforme; raggiunge alta durezza |

| Quench con Liquido | Immersione in bagno d'olio | Raffinamento del grano nelle superleghe | Tassi di raffreddamento estremi per trasformazioni specifiche |

Pronto a migliorare i processi di trattamento termico del tuo laboratorio con soluzioni di raffreddamento su misura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire forni ad alta temperatura avanzati, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, fornendo risultati metallurgici ottimizzati. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica