In sintesi, il vuoto in un forno per brasatura crea un ambiente incontaminato e altamente controllato, impossibile da ottenere con altri mezzi. Questa rimozione attiva dei gas previene l'ossidazione, purifica i materiali di base estraendo le impurità intrappolate e promuove il flusso ideale del metallo d'apporto per la brasatura, ottenendo giunti eccezionalmente forti e affidabili.

Lo scopo fondamentale del vuoto non è semplicemente rimuovere l'aria, ma ottenere un controllo assoluto sull'ambiente di brasatura. Questo controllo consente di eliminare contaminanti invisibili e reazioni chimiche che compromettono l'integrità del giunto, garantendo un livello di qualità e ripetibilità critico per le applicazioni ad alte prestazioni.

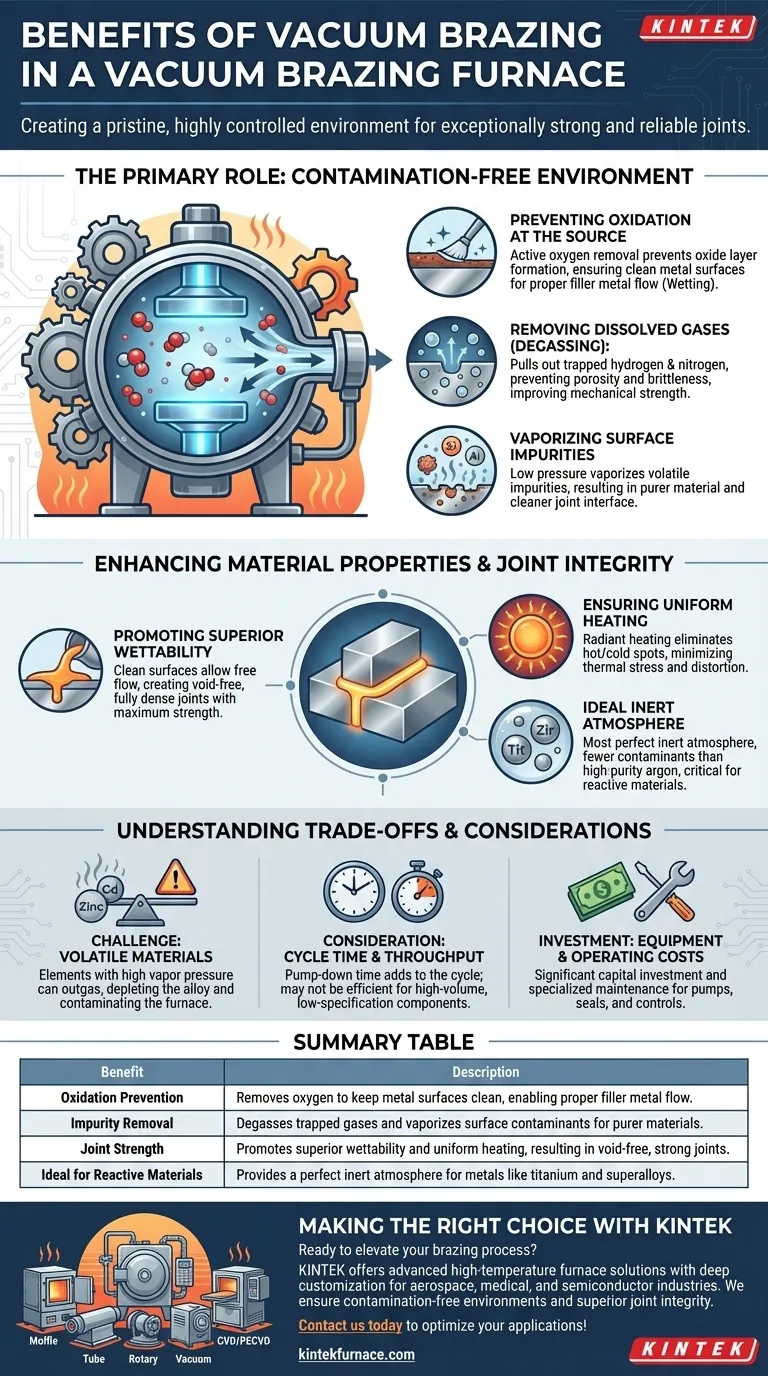

Il Ruolo Primario: Creare un Ambiente Privo di Contaminazione

Il vantaggio più significativo di un forno sottovuoto è la sua capacità di creare un ambiente di lavoro chimicamente puro. Non si tratta solo di un'atmosfera "inerte" passiva; è un processo attivo di purificazione.

Prevenire l'Ossidazione alla Fonte

L'ossigeno è il nemico primario di un giunto brasato forte. Anche tracce minime reagiscono con le superfici metalliche calde per formare ossidi.

Questi strati di ossido agiscono come una barriera, impedendo al metallo d'apporto fuso di aderire e scorrere correttamente sui materiali di base — un processo noto come bagnatura. Il vuoto rimuove fisicamente l'ossigeno, assicurando che le superfici metalliche rimangano perfettamente pulite.

Rimozione dei Gas Disciolti (Degassaggio)

I metalli contengono intrinsecamente gas disciolti come idrogeno e azoto intrappolati all'interno della loro struttura. Nelle condizioni di bassa pressione del vuoto, questi gas vengono estratti dal materiale.

Questo effetto di degassaggio è fondamentale perché previene porosità e fragilità nel giunto finale, migliorando significativamente la sua resistenza meccanica e durezza.

Vaporizzazione delle Impurità Superficiali

La bassa pressione all'interno di un forno sottovuoto riduce il punto di ebollizione di molti elementi. Ciò consente al forno di "vaporizzare" e rimuovere efficacemente le impurità volatili dalla superficie dei pezzi.

Elementi come silicio, alluminio e altri contaminanti vengono eliminati, con conseguente miglioramento della purezza del materiale e un'interfaccia di giunto più pulita.

Miglioramento delle Proprietà del Materiale e dell'Integrità del Giunto

Creando questo ambiente ideale, il vuoto contribuisce direttamente a un prodotto finale superiore. I benefici si estendono oltre la pulizia, alle proprietà metallurgiche fondamentali del giunto stesso.

Promozione di una Bagnatura Superiore

Senza strati di ossido a interferire, il metallo d'apporto fuso può fluire liberamente e uniformemente nel giunto tramite azione capillare.

Questa eccellente bagnatura è il fattore più importante per creare un giunto privo di vuoti, completamente denso, con massimo contatto superficiale e resistenza.

Garanzia di Riscaldamento Uniforme

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione. Ciò elimina i punti caldi e freddi causati dalle correnti di gas circolanti.

Il risultato è un riscaldamento eccezionalmente uniforme, che minimizza lo stress termico sull'assemblaggio, riduce il rischio di distorsione ed è essenziale quando si uniscono materiali con diversi coefficienti di espansione termica.

Servire come Atmosfera Inerte Ideale

A tutti gli effetti, un vuoto profondo è l'atmosfera inerte più perfetta possibile. Contiene meno molecole contaminanti per centimetro cubo rispetto anche all'argon o all'azoto di altissima purezza.

Ciò lo rende il processo di riferimento per materiali altamente reattivi come titanio, zirconio e superleghe, che verrebbero compromessi da qualsiasi esposizione atmosferica a temperature di brasatura.

Comprendere i Compromessi e le Considerazioni di Processo

Sebbene potente, la brasatura sottovuoto non è la soluzione universale per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione obiettiva.

La Sfida dei Materiali Volatili

Lo stesso principio che rimuove le impurità può anche rimuovere elementi desiderabili. I materiali contenenti elementi con alta pressione di vapore, come zinco, cadmio o piombo, possono essere problematici.

Questi elementi possono degassare dal materiale di base o dal metallo d'apporto, impoverendo la lega e potenzialmente contaminando l'interno del forno.

Tempo di Ciclo e Produttività

Raggiungere un vuoto profondo non è istantaneo. Il tempo di pompaggio si aggiunge al ciclo di processo complessivo, che può essere più lungo di quello di un forno ad aria aperta o a nastro continuo.

Per componenti ad alto volume e bassa specifica dove la velocità è fondamentale, la brasatura sottovuoto potrebbe non essere la scelta più efficiente.

Costi di Attrezzatura e Operativi

I forni sottovuoto rappresentano un investimento di capitale significativo. Richiedono una manutenzione specializzata per pompe, guarnizioni e sistemi di controllo per garantire prestazioni e affidabilità.

I costi iniziali più elevati e la complessità operativa devono essere bilanciati con il livello di qualità e prestazioni richiesto per il pezzo finale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo giusto richiede di allineare le sue capacità con gli obiettivi più critici del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza e purezza del giunto: La brasatura sottovuoto è essenziale per parti critiche in applicazioni aerospaziali, mediche e semiconduttori dove il fallimento non è un'opzione.

- Se il tuo obiettivo principale è unire materiali reattivi o dissimili: L'ambiente chimicamente inerte del vuoto è l'unico metodo affidabile per prevenire composti intermetallici fragili durante la brasatura di metalli come titanio o superleghe.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo: Per componenti non critici, metodi più semplici come l'atmosfera controllata (azoto/idrogeno) o la brasatura a fiamma possono offrire una soluzione più economica con una maggiore produttività.

In definitiva, scegliere di utilizzare il vuoto è una decisione che privilegia la perfezione metallurgica rispetto alla velocità del processo o al costo iniziale.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Prevenzione dell'Ossidazione | Rimuove l'ossigeno per mantenere pulite le superfici metalliche, consentendo il corretto flusso del metallo d'apporto. |

| Rimozione delle Impurità | Degassa i gas intrappolati e vaporizza i contaminanti superficiali per materiali più puri. |

| Resistenza del Giunto | Promuove una bagnatura superiore e un riscaldamento uniforme, risultando in giunti forti e privi di vuoti. |

| Ideale per Materiali Reattivi | Fornisce un'atmosfera inerte perfetta per metalli come titanio e superleghe. |

Pronto a migliorare il tuo processo di brasatura con precisione e affidabilità? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nei settori aerospaziale, medico o dei semiconduttori, i nostri forni per brasatura sottovuoto garantiscono ambienti privi di contaminazione e integrità superiore del giunto. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni di brasatura e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto