In fondo, un piccolo forno a vuoto è uno strumento avanzato per la fusione o il trattamento termico di materiali di alto valore in un ambiente controllato e privo di ossigeno. La sua funzione principale è quella di consentire processi ad alta temperatura per materiali come metalli preziosi, leghe speciali o metalli in polvere senza il rischio di ossidazione e contaminazione che si verificherebbe all'aria aperta.

L'intuizione cruciale è che il vuoto stesso non è il processo; è il fattore abilitante. Rimuovendo l'atmosfera, un forno a vuoto crea un ambiente ultrapuro che protegge i materiali sensibili durante il riscaldamento, garantendo l'integrità, la purezza e le prestazioni del prodotto finale.

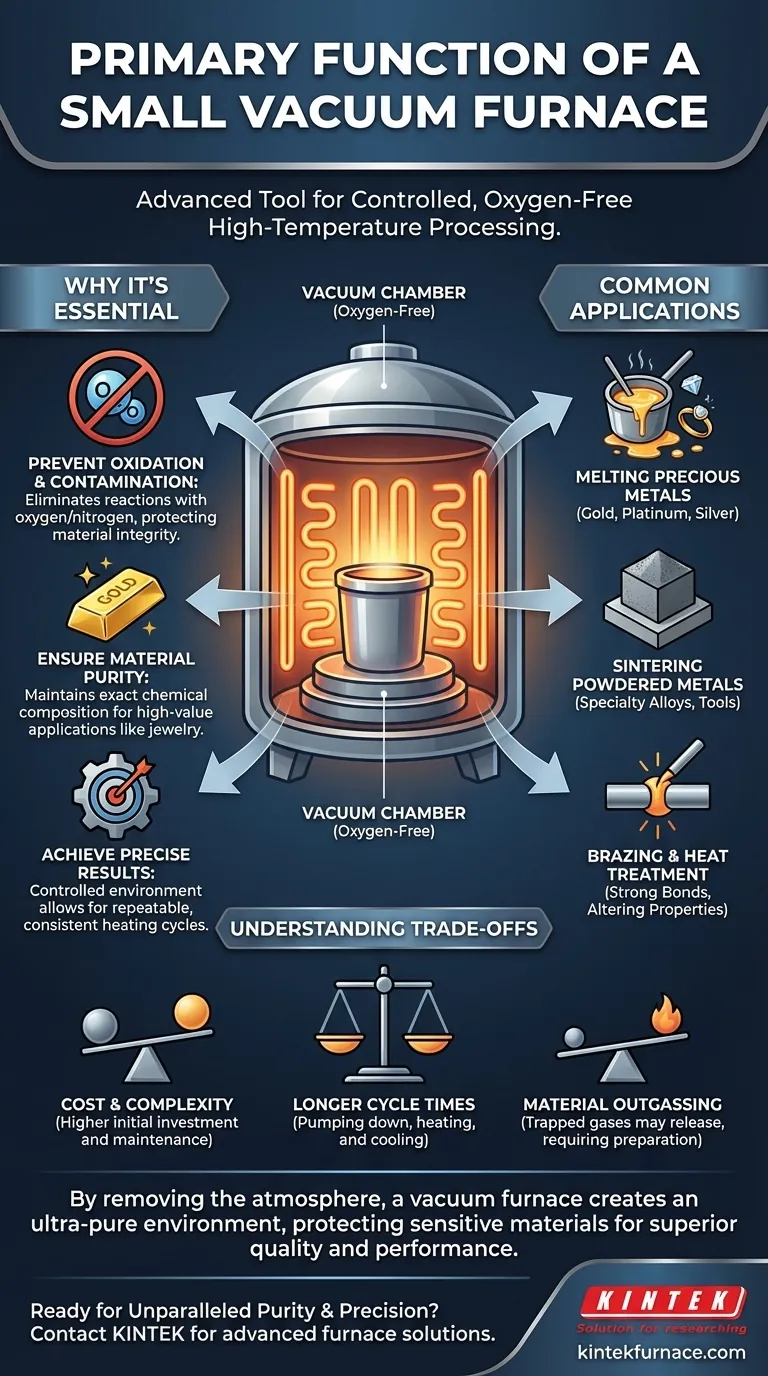

Il Principio Fondamentale: Perché il Vuoto è Essenziale

La decisione di utilizzare un forno a vuoto deriva da un problema fondamentale in metallurgia: ad alte temperature, la maggior parte dei metalli reagisce aggressivamente con l'ossigeno e altri gas presenti nell'aria. Un forno a vuoto risolve questo problema rimuovendo fisicamente l'atmosfera dalla camera di riscaldamento.

Prevenire l'Ossidazione e la Contaminazione

A temperature elevate, i metalli reattivi si legheranno prontamente con l'ossigeno, formando uno strato di ossido sulla loro superficie. Questa ossidazione può rovinare le proprietà strutturali, la conduttività elettrica o la finitura superficiale del materiale.

Pompando l'aria fuori dalla camera, il forno rimuove i reagenti — vale a dire ossigeno e azoto — prevenendo il verificarsi di queste reazioni chimiche indesiderate.

Garantire la Purezza del Materiale

Per applicazioni come la produzione di gioielli con oro e platino, o per la creazione di leghe scientifiche specifiche, il mantenimento dell'esatta composizione chimica è fondamentale.

Un ambiente sottovuoto assicura che nessuna impurità dall'atmosfera venga introdotta nella fusione. Questo è vitale anche per la sinterizzazione, dove minuscole particelle di polvere metallica devono fondersi in modo pulito senza uno strato di ossido che ostacoli il legame.

Ottenere Risultati Precisi e Costanti

L'ambiente sigillato e controllato di un forno a vuoto elimina variabili come le correnti d'aria e l'umidità atmosferica. In combinazione con sistemi avanzati di controllo della temperatura, ciò consente cicli di riscaldamento e raffreddamento estremamente precisi e ripetibili.

Questa coerenza è essenziale per i processi industriali in cui ogni parte deve soddisfare specifiche identiche.

Applicazioni Comuni per Piccoli Forni a Vuoto

Mentre i grandi forni a vuoto sono cavalli di battaglia industriali, i modelli piccoli servono nicchie specializzate e di alto valore dove la qualità del materiale è fondamentale.

Fusione di Metalli Preziosi

Questa è un'applicazione primaria per i piccoli forni a vuoto, specialmente nella produzione di gioielli e nei laboratori dentali. Forniscono l'ambiente ideale per la fusione di oro, argento, platino e palladio, garantendo la massima purezza e una fusione liscia e priva di vuoti.

Sinterizzazione di Metalli in Polvere

La sinterizzazione è il processo di fusione di materiale in polvere in una massa solida tramite calore, ma senza fonderlo. Un vuoto è fondamentale per prevenire l'ossidazione delle particelle microscopiche di polvere, che creerebbe un pezzo finale debole e difettoso. Questo viene utilizzato per la produzione di articoli come utensili da taglio in carburo ad alta resistenza.

Brasatura e Trattamento Termico

La brasatura unisce due componenti utilizzando un metallo d'apporto, e un vuoto assicura un legame eccezionalmente pulito e forte, privo di interferenze ossidative. Allo stesso modo, il trattamento termico (o ricottura) in un vuoto può alterare le proprietà di un metallo, come aumentarne la resistenza o la duttilità, senza danneggiarne la superficie.

Comprendere i Compromessi

Un forno a vuoto è uno strumento potente, ma non è sempre la scelta giusta. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo e Complessità

I sistemi a vuoto, inclusi pompe, guarnizioni e strumentazione di controllo, rendono questi forni significativamente più costosi e complessi da utilizzare e mantenere rispetto a un forno atmosferico standard.

Tempi di Ciclo Più Lunghi

Il processo di pompaggio della camera per creare il vuoto, l'esecuzione del ciclo di riscaldamento e il raffreddamento del materiale aggiungono un tempo considerevole. Ciò rende i forni a vuoto più adatti per la lavorazione in batch di alto valore piuttosto che per lavori continui e ad alto volume.

Degassamento del Materiale

Certo materiali possono rilasciare gas intrappolati se posti sotto vuoto ad alte temperature, un fenomeno noto come degassamento. Questo può interferire con il livello del vuoto o, in alcuni casi, contaminare il pezzo stesso, richiedendo un'attenta preparazione del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

In ultima analisi, la necessità di un forno a vuoto è dettata dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la fusione di metalli preziosi ad alta purezza: Un piccolo forno a vuoto è lo standard per prevenire la perdita di materiale e garantire la massima qualità per gioielli o lingotti di grado investimento.

- Se il tuo obiettivo principale è la creazione di leghe speciali o la ricerca e sviluppo: L'ambiente controllato e inerte di un forno a vuoto è necessario per ottenere risultati incontaminati e ripetibili per la scienza dei materiali.

- Se il tuo obiettivo principale è la produzione di componenti ad alte prestazioni: Per processi come la brasatura o la sinterizzazione in cui la forza del legame e l'integrità del materiale non sono negoziabili, un forno a vuoto è la scelta superiore.

Comprendendo che la funzione del vuoto è la protezione, puoi sfruttare questa tecnologia per ottenere risultati impossibili in un forno convenzionale.

Tabella riassuntiva:

| Funzione | Vantaggio Chiave | Applicazioni Comuni |

|---|---|---|

| Fusione | Previene l'ossidazione, garantisce la purezza | Gioielleria, laboratori dentistici (oro, platino) |

| Sinterizzazione | Fonde le polveri senza contaminazione | Utensili in carburo, leghe speciali |

| Brasatura e Trattamento Termico | Crea legami puliti e forti | Componenti ad alte prestazioni, R&D |

Pronto a raggiungere una purezza e una precisione ineguagliabili nei processi del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, tubolari, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu stia fondendo metalli preziosi o sinterizzando metalli in polvere, i nostri forni a vuoto offrono risultati costanti e privi di contaminazione. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni