Nelle applicazioni di forni a vuoto ad alta temperatura, gli elementi riscaldanti in grafite sono la scelta dominante grazie alla loro impareggiabile stabilità termica, resistenza meccanica e versatilità di progettazione. Essi raggiungono in modo affidabile temperature che gli elementi metallici non possono sopportare, offrendo al contempo una resistenza superiore alle sollecitazioni dei cicli rapidi di riscaldamento e raffreddamento.

Il valore della grafite non risiede solo nella sua capacità di raggiungere temperature estreme. Il suo vero vantaggio sta nella combinazione di stabilità termica, eccellente lavorabilità e resistenza meccanica, che consente la progettazione di sistemi di riscaldamento efficienti, uniformi e di lunga durata per i processi a vuoto più esigenti.

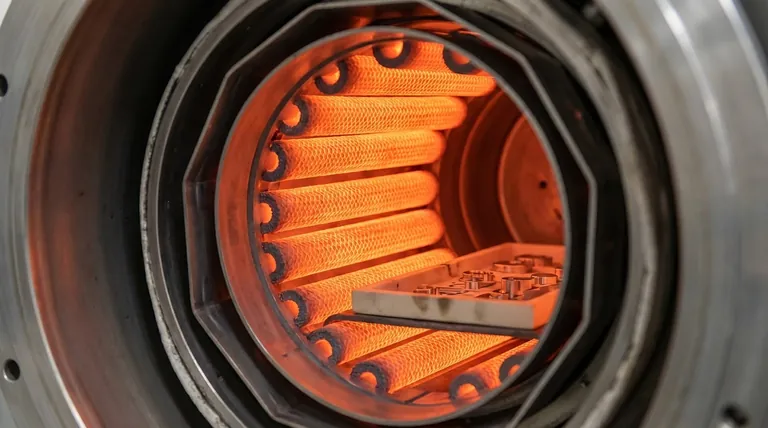

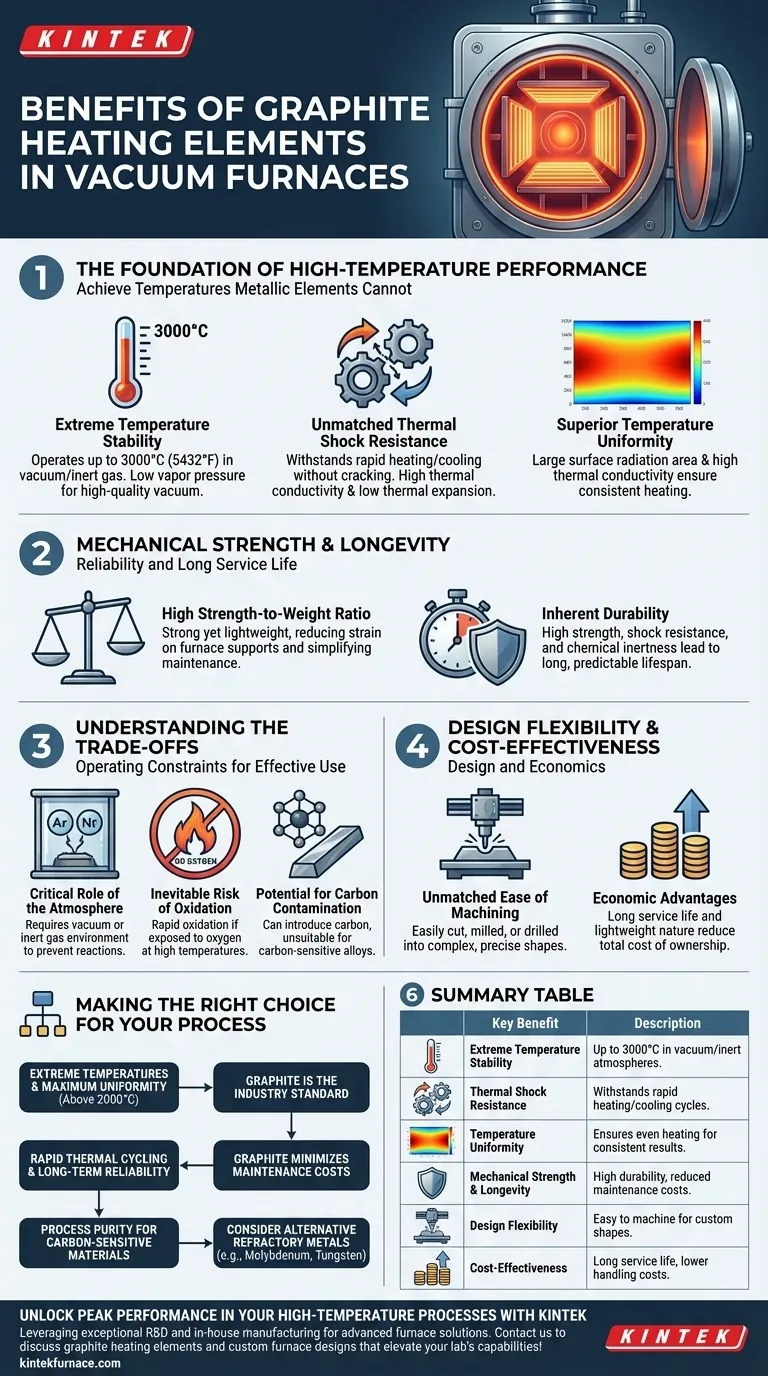

Le Basi delle Prestazioni ad Alta Temperatura

Le proprietà fondamentali della grafite la rendono unica per la creazione del calore estremo richiesto nella brasatura, sinterizzazione e trattamento termico sotto vuoto.

Stabilità a Temperature Estreme

La grafite può operare stabilmente a temperature fino a 3000°C (5432°F) in un'atmosfera di vuoto o gas inerte.

A differenza dei metalli, la grafite non fonde a pressione atmosferica ma sublima a temperature molto elevate. Ha anche una bassissima pressione di vapore, il che è fondamentale per mantenere un ambiente sotto vuoto di alta qualità.

Insuperabile Resistenza agli Shock Termici

I processi del forno spesso comportano un rapido riscaldamento e raffreddamento. La grafite ha una resistenza superiore agli shock termici, il che significa che può sopportare questi drastici cambiamenti di temperatura senza crepe o cedimenti.

Questo è un risultato diretto della sua elevata conduttività termica e del basso coefficiente di espansione termica. Il materiale dissipa efficacemente lo stress, prevenendo guasti meccanici.

Uniformità di Temperatura Superiore

Gli elementi in grafite possono essere progettati con un'ampia area di radiazione superficiale. Questo, combinato con la sua elevata conduttività termica, garantisce un'eccellente uniformità di temperatura nella zona calda del forno.

Un riscaldamento costante è fondamentale per ottenere risultati ripetibili e di alta qualità in processi sensibili come la ricottura o la brasatura di assiemi complessi.

Resistenza Meccanica e Longevità

Oltre alle sue caratteristiche termiche, la struttura fisica della grafite contribuisce direttamente all'affidabilità del forno e a una lunga durata.

Elevato Rapporto Resistenza-Peso

La grafite è sia robusta che leggera. Questo rende i componenti del forno più facili e sicuri da maneggiare durante l'installazione e la manutenzione, riducendo i costi di manodopera.

La massa inferiore esercita anche meno sollecitazioni sulle strutture di supporto interne del forno, specialmente ad alte temperature dove la maggior parte dei materiali perde resistenza.

Durabilità Intrinseca

La combinazione di elevata resistenza meccanica, resistenza agli shock termici e inerzia chimica conferisce agli elementi riscaldanti in grafite una vita utile eccezionalmente lunga e prevedibile.

Questa durabilità riduce i tempi di inattività del forno e abbassa il costo totale di proprietà per tutta la vita del forno.

Comprendere i Compromessi

Sebbene la grafite sia un materiale superiore, il suo uso efficace dipende interamente dalla comprensione dei suoi limiti operativi. Non è una soluzione universale.

Il Ruolo Critico dell'Atmosfera

La capacità della grafite di sopportare alte temperature è possibile solo in un'atmosfera di vuoto o di gas inerte (come argon o azoto).

Questo ambiente controllato è essenziale per evitare che il materiale reagisca con l'ambiente circostante.

L'Inevitabile Rischio di Ossidazione

Se esposta all'ossigeno ad alte temperature, la grafite si ossiderà rapidamente, formando gas CO o CO2. Ciò distruggerà rapidamente l'elemento riscaldante.

Anche piccole perdite di vuoto possono ridurre significativamente la durata dell'elemento, rendendo l'integrità del forno una priorità assoluta per qualsiasi operatore.

Potenziale Contaminazione da Carbonio

Essendo un materiale a base di carbonio, la grafite può introdurre carbonio nell'atmosfera di lavorazione. Questo può essere un problema significativo quando si trattano termicamente leghe sensibili al carbonio.

In tali casi, gli elementi riscaldanti metallici in molibdeno o tungsteno possono essere un'alternativa necessaria, nonostante le loro stesse limitazioni.

Flessibilità di Progettazione ed Efficacia dei Costi

I vantaggi pratici della grafite si estendono alla progettazione e all'economia dell'intero sistema del forno.

Incomparabile Facilità di Lavorazione

La grafite ha un'eccellente lavorabilità. Può essere facilmente tagliata, fresata o forata in forme complesse e precise.

Ciò consente la creazione di elementi riscaldanti altamente personalizzati, adattati a specifiche geometrie del forno e requisiti di processo, ottimizzando la distribuzione del calore.

Vantaggi Economici

La longevità e l'affidabilità degli elementi in grafite contribuiscono a un costo totale di proprietà inferiore. Inoltre, la sua leggerezza riduce i costi di movimentazione e installazione.

Fare la Scelta Giusta per il Tuo Processo

La tua applicazione specifica determinerà se la grafite è la scelta ottimale.

- Se il tuo obiettivo principale è raggiungere temperature estreme (superiori a 2000°C) con la massima uniformità: La grafite è lo standard industriale grazie al suo elevato punto di sublimazione e all'ampia area di radiazione.

- Se il tuo obiettivo principale è la ciclazione termica rapida e l'affidabilità a lungo termine: La bassa espansione termica della grafite e l'eccellente resistenza agli shock riducono al minimo i costi di manutenzione e sostituzione.

- Se il tuo obiettivo principale è la purezza del processo per materiali sensibili al carbonio: Devi valutare attentamente il potenziale trasferimento di carbonio o considerare elementi metallici refrattari alternativi come il molibdeno o il tungsteno.

In definitiva, la scelta della grafite è una decisione strategica per ottenere risultati coerenti e ad alte prestazioni in ambienti di forni a vuoto esigenti.

Tabella riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Stabilità a Temperature Estreme | Funziona fino a 3000°C in atmosfere di vuoto/inerti con bassa pressione di vapore. |

| Resistenza agli Shock Termici | Resiste a rapidi riscaldamenti/raffreddamenti grazie all'elevata conduttività termica e alla bassa espansione. |

| Uniformità di Temperatura | Garantisce un riscaldamento uniforme in tutto il forno per risultati coerenti. |

| Resistenza Meccanica e Longevità | Elevato rapporto resistenza-peso e durabilità riducono i costi di manutenzione. |

| Flessibilità di Progettazione | Facile da lavorare per forme personalizzate, ottimizzando la distribuzione del calore. |

| Costo-Efficacia | Lunga durata e costi di gestione inferiori migliorano il valore di proprietà totale. |

Sblocca le Massime Prestazioni nei Tuoi Processi ad Alta Temperatura con KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu abbia bisogno di estrema stabilità della temperatura, riscaldamento uniforme o componenti durevoli per applicazioni esigenti, forniamo soluzioni affidabili ed economiche che migliorano l'efficienza e i risultati.

Contattaci oggi stesso per discutere come i nostri elementi riscaldanti in grafite e i design personalizzati dei forni possono elevare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme