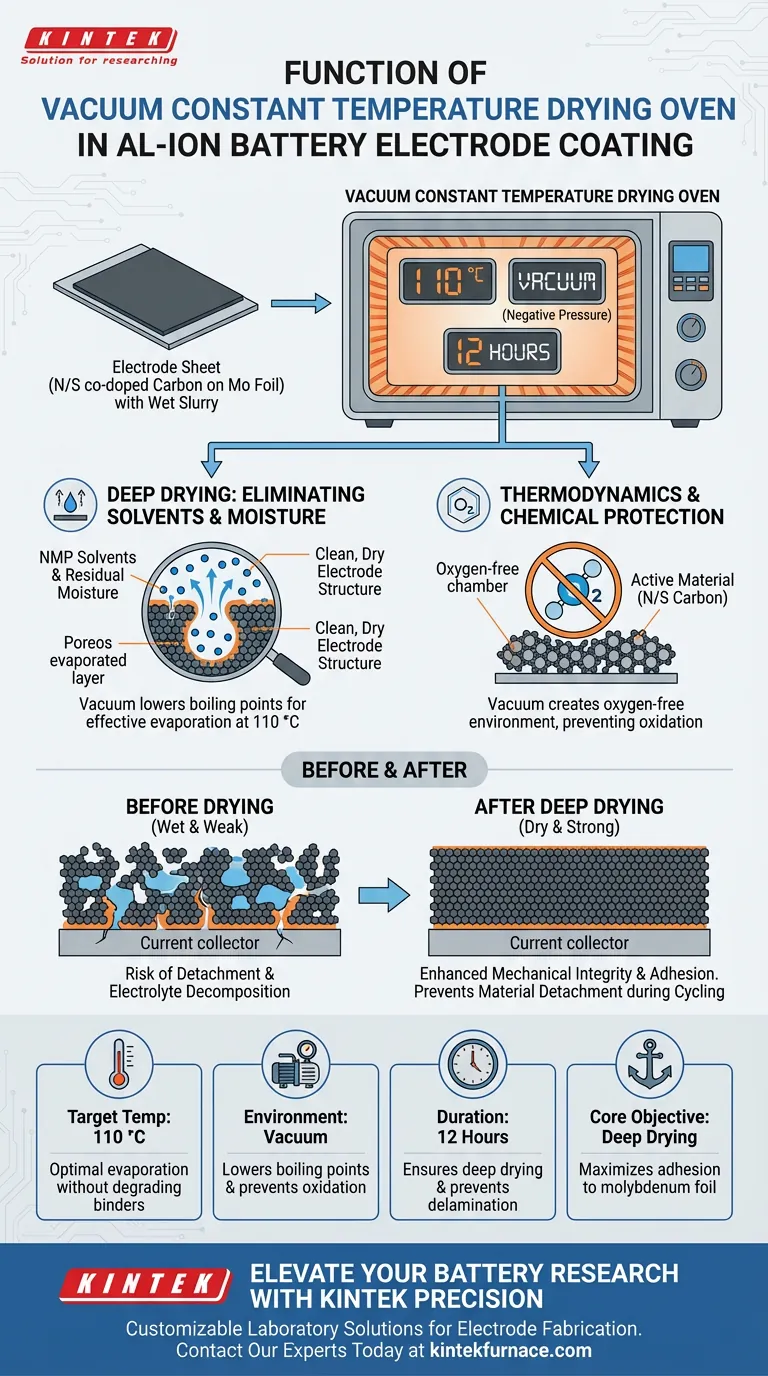

La funzione principale di un forno di essiccazione sottovuoto a temperatura costante nel processo di rivestimento degli elettrodi per batterie agli ioni di alluminio è ottenere un'essiccazione profonda del materiale catodico, in particolare dei rivestimenti di carbonio co-dopati con azoto e zolfo applicati su foglio di molibdeno.

Mantenendo una temperatura costante di 110 °C sottovuoto per 12 ore, questa apparecchiatura garantisce la completa rimozione dei solventi NMP (N-metil-pirrolidone) e dell'umidità residua. Questo specifico trattamento termico è fondamentale per migliorare l'integrità meccanica dell'elettrodo e garantire che il rivestimento rimanga legato al collettore di corrente.

Concetto chiave: Il forno di essiccazione sottovuoto funge da fase critica di stabilizzazione. Eliminando a fondo solventi e umidità senza indurre ossidazione, massimizza l'adesione tra il materiale attivo e il collettore di corrente, prevenendo direttamente il distacco del materiale durante i rigorosi cicli di carica-scarica della batteria.

Il Ruolo Critico dell'Essiccazione Profonda

Eliminazione di Solventi e Umidità

L'obiettivo operativo principale è la rimozione completa dei componenti volatili. Nel contesto delle batterie agli ioni di alluminio che utilizzano catodi di carbonio co-dopati N/S, la sospensione di rivestimento contiene solventi NMP che devono essere completamente evaporati.

L'essiccazione standard è spesso insufficiente per rimuovere le molecole di solvente intrappolate in profondità nel rivestimento poroso. Il forno sottovuoto affronta questo problema creando un ambiente a pressione negativa che facilita l'evaporazione di questi residui ostinati.

Miglioramento della Stabilità Meccanica

La durabilità fisica dell'elettrodo viene determinata durante questa fase di essiccazione. Se rimangono solventi o umidità, compromettono l'interfaccia tra il materiale attivo e il collettore di corrente in foglio di molibdeno.

Essiccando a 110 °C per un periodo prolungato (12 ore), il forno assicura che il legante si polimerizzi correttamente. Ciò rafforza l'adesione dello strato attivo, prevenendo la comune modalità di guasto in cui le sostanze attive si staccano o si delaminano durante il ciclo della batteria.

Principi Operativi

Il Vantaggio del Vuoto

L'uso del vuoto non serve solo a rimuovere l'aria; riguarda la termodinamica e la protezione chimica.

In primo luogo, l'ambiente sottovuoto abbassa il punto di ebollizione dei solventi come l'NMP. Ciò consente un'evaporazione efficace a temperature (come 110 °C) sufficientemente alte per asciugare il materiale ma sufficientemente controllate per preservare la microstruttura dell'elettrodo.

In secondo luogo, il vuoto crea un ambiente privo di ossigeno. Sebbene il riferimento principale si concentri sulla rimozione dei solventi, dati supplementari indicano che le condizioni di vuoto prevengono reazioni di ossidazione tra i materiali attivi e l'aria, garantendo la purezza chimica.

Controllo Preciso della Temperatura

L'uniformità è fondamentale per prestazioni costanti della batteria. L'aspetto della "temperatura costante" garantisce che l'intero foglio dell'elettrodo sperimenti esattamente la stessa storia termica.

Per questa specifica applicazione, 110 °C è il punto di impostazione ottimale. Fornisce sufficiente energia termica per espellere umidità e solventi senza degradare termicamente il materiale di carbonio co-dopato con azoto e zolfo attivo o il legante.

Comprendere i Compromessi

Sebbene l'essiccazione sottovuoto sia essenziale, introduce vincoli specifici che devono essere gestiti:

Colli di Bottiglia del Processo

Il tempo di essiccazione richiesto è significativo. Il protocollo specifico richiede 12 ore di essiccazione continua. Ciò rende la fase di essiccazione sottovuoto un potenziale collo di bottiglia nella produzione ad alto volume rispetto ai metodi di essiccazione rapidi e continui.

Sensibilità Termica

Esiste un delicato equilibrio tra velocità di essiccazione e integrità del materiale. Aumentare la temperatura sopra i 110 °C potrebbe accelerare la rimozione dei solventi ma corre il rischio di danneggiare il legante o alterare la struttura di drogaggio del catodo di carbonio. Al contrario, abbassare la temperatura potrebbe lasciare NMP residuo, portando a decomposizione dell'elettrolita o reazioni secondarie successive.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di preparazione degli elettrodi, allinea i tuoi parametri di essiccazione con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la durata del ciclo: Aderisci rigorosamente alla durata di 12 ore a 110 °C per massimizzare l'adesione e prevenire il distacco delle sostanze attive durante i cicli ripetuti.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che la tenuta sottovuoto sia robusta per prevenire l'ingresso di ossigeno, poiché ciò protegge i materiali co-dopati N/S e previene reazioni secondarie indotte dall'umidità con l'elettrolita.

Il successo nella fabbricazione di batterie agli ioni di alluminio non dipende solo dai materiali scelti, ma dalla pazienza e dalla precisione applicate durante la fase di essiccazione per garantire le fondamenta strutturali dell'elettrodo.

Tabella Riassuntiva:

| Parametro | Specifiche | Funzione/Beneficio |

|---|---|---|

| Temp. Obiettivo | 110 °C | Evaporazione ottimale di NMP senza degradare i leganti |

| Ambiente | Vuoto (Pressione Negativa) | Abbassa i punti di ebollizione dei solventi e previene l'ossidazione |

| Durata | 12 Ore | Garantisce un'essiccazione profonda e previene la delaminazione del materiale |

| Obiettivo Principale | Essiccazione Profonda | Massimizza l'adesione meccanica al foglio di molibdeno |

Migliora la Tua Ricerca sulle Batterie con la Precisione KINTEK

L'elaborazione termica precisa è il fondamento delle batterie agli ioni di alluminio ad alte prestazioni. Presso KINTEK, siamo specializzati nella fornitura di soluzioni di laboratorio avanzate su misura per le tue specifiche esigenze di fabbricazione di elettrodi.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, insieme ad altri forni da laboratorio specializzati ad alta temperatura. I nostri forni sottovuoto a temperatura costante sono completamente personalizzabili per soddisfare i tuoi protocolli di essiccazione unici, garantendo che i tuoi materiali attivi rimangano puri e saldamente legati ai loro collettori di corrente.

Pronto a eliminare i residui di solvente e aumentare la durata del ciclo?

Contatta i Nostri Esperti Oggi Stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Jiahui Li, Shaobo Tu. Pseudocapacitive Heteroatom‐Doped Carbon Cathode for Aluminum‐Ion Batteries with Ultrahigh Reversible Stability. DOI: 10.1002/eem2.12733

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché la sinterizzazione al plasma a scintilla (SPS) è ottimale per le ceramiche Ti2AlN? Raggiungimento del 99,2% di purezza e massima densità

- Come previene la contaminazione un forno a vuoto per il trattamento termico? Garantire la purezza nei processi ad alta temperatura

- Come facilita un sistema a vuoto la distillazione della lega di antimonio-tellurio? Massimizzare la purezza con la separazione a bassa temperatura

- In che modo l'ambiente controllato di un forno a vuoto favorisce la lavorazione dei materiali? Migliorare la purezza e le prestazioni

- Quali sono i principali vantaggi dell'utilizzo di un forno a vuoto? Ottenere Purezza e Precisione nel Trattamento Termico

- Perché il materiale grafite è vantaggioso per gli allestimenti dei forni sottovuoto? Aumenta l'efficienza e la precisione

- Quali sono i vantaggi dell'utilizzo di un forno per brasatura sottovuoto rispetto ad altri processi di giunzione dei metalli? Ottenere giunzioni metalliche pulite, robuste e prive di distorsioni

- Come controlla un forno di invecchiamento sottovuoto ad alta precisione la precipitazione nelle superleghe? Ingegnerizzazione delle Fasi Gamma Prime