La necessità di questi sistemi è dettata dall'instabilità termodinamica del nitruro di silicio ad alte temperature. Senza un ambiente protettivo, il nitruro di silicio si degraderà chimicamente prima di potersi sinterizzare in una ceramica densa. Un sistema a vuoto o a gas inerte di alta purezza svolge due funzioni critiche: crea la pressione parziale necessaria per impedire la decomposizione del materiale in silicio grezzo e gas azoto, ed elimina l'ossigeno per prevenire la formazione di silice indesiderata.

Il nitruro di silicio è termodinamicamente instabile alle temperature di sinterizzazione. Un'atmosfera controllata è obbligatoria per inibire la decomposizione termica e prevenire l'ossidazione, garantendo che il materiale raggiunga la densità e la trasformazione di fase necessarie senza degradazione chimica.

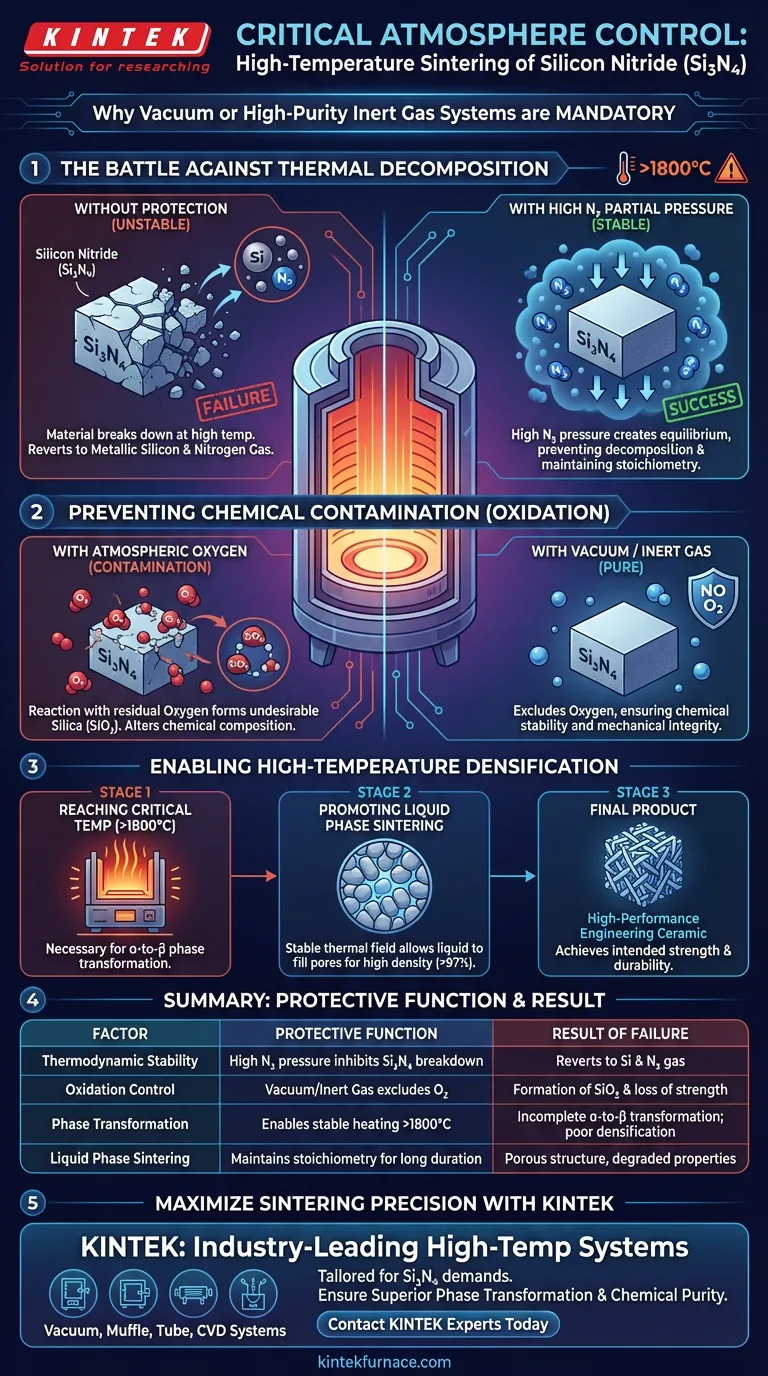

La Battaglia Contro la Decomposizione Termica

Comprendere l'Instabilità del Materiale

Il nitruro di silicio ($Si_3N_4$) affronta una sfida fondamentale: è termodinamicamente instabile alle temperature estreme richieste per la sinterizzazione.

Senza intervento, il materiale subirà decomposizione termica. Invece di densificarsi, i legami ceramici si rompono, causando il ritorno del materiale a silicio metallico e gas azoto.

Il Ruolo della Pressione Parziale

Per contrastare questo, è necessario introdurre un'atmosfera specifica, tipicamente azoto di alta purezza.

Mantenendo un'elevata pressione parziale di azoto all'interno del forno, si contrasta efficacemente la reazione di decomposizione. Questo equilibrio di pressione costringe il nitruro di silicio a rimanere nel suo stato composto, mantenendo la stechiometria del materiale.

Prevenire la Contaminazione Chimica

Il Rischio di Ossidazione

Oltre alla decomposizione, la presenza di ossigeno atmosferico è una minaccia critica.

Se esposto all'ossigeno residuo ad alte temperature, il nitruro di silicio si ossida formando silice ($SiO_2$). Questa reazione altera fondamentalmente la composizione chimica della ceramica.

Garantire l'Integrità Meccanica

La formazione di silice è dannosa per le proprietà meccaniche ad alta temperatura del prodotto finale.

Un sistema a vuoto o a gas inerte esclude l'ossigeno dalla camera. Ciò garantisce la stabilità chimica necessaria per mantenere la resistenza e la durabilità previste della ceramica.

Abilitare la Densificazione ad Alta Temperatura

Raggiungere Temperature Critiche

Il nitruro di silicio ad alte prestazioni richiede spesso temperature superiori a 1800°C per sinterizzare correttamente.

Queste temperature estreme sono necessarie per guidare la trasformazione di fase da alfa a beta, che crea la caratteristica struttura cristallina interconnessa e colonnare del materiale. Un'atmosfera protetta consente al forno di raggiungere queste temperature senza distruggere il materiale.

Promuovere la Sinterizzazione a Fase Liquida

Il raggiungimento di un'alta densità (superiore al 97%) si basa su una fase liquida formata da additivi di sinterizzazione.

Il forno deve mantenere un campo termico stabile per periodi prolungati (ad esempio, 120 minuti) per consentire a questo liquido di riempire i pori. L'ambiente gassoso protettivo garantisce che il materiale di base rimanga stabile durante questo isolamento di lunga durata, consentendo al riarrangiamento e alla crescita dei grani di procedere senza interruzioni.

Comprendere i Compromessi

Requisiti di Temperatura vs. Pressione

Esiste una correlazione diretta tra temperatura e pressione del gas richiesta.

Man mano che le temperature di sinterizzazione aumentano per accelerare la densificazione, aumenta la spinta termodinamica alla decomposizione. Di conseguenza, è necessario aumentare la pressione dell'azoto (ad esempio, a 0,1 MPa o superiore) per compensare e mantenere la stabilità.

Purezza dell'Atmosfera vs. Costo

Ottenere azoto o argon di "alta purezza" aggiunge complessità e costo all'operazione.

Tuttavia, compromettere la purezza del gas introduce ossigeno. Anche tracce possono causare ossidazione superficiale o proprietà meccaniche incoerenti, vanificando i benefici del processo ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo processo di sinterizzazione, allinea il controllo dell'atmosfera con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità al mantenimento di una pressione parziale di azoto sufficiente per inibire completamente la decomposizione termica in silicio e gas.

- Se il tuo obiettivo principale è la Purezza Chimica: Assicurati che il sistema sia in grado di operare ad alto vuoto o utilizzi gas ad altissima purezza per escludere rigorosamente l'ossigeno e prevenire la formazione di silice.

Controllando con precisione l'atmosfera del forno, trasformerai una polvere termodinamicamente instabile in una ceramica ingegneristica ad alte prestazioni.

Tabella Riassuntiva:

| Fattore | Funzione Protettiva | Risultato del Fallimento |

|---|---|---|

| Stabilità Termodinamica | Alta pressione parziale di azoto inibisce il breakdown di $Si_3N_4$ | Il materiale ritorna a silicio metallico e gas azoto |

| Controllo dell'Ossidazione | Alto vuoto o gas inerte (Argon/Azoto) esclude $O_2$ | Formazione di $SiO_2$ (silice) indesiderata e perdita di resistenza |

| Trasformazione di Fase | Consente il riscaldamento stabile sopra i 1800°C | Trasformazione da alfa a beta incompleta; scarsa densificazione |

| Sinterizzazione a Fase Liquida | Mantiene la stechiometria per l'isolamento di lunga durata | Struttura ceramica porosa con proprietà meccaniche degradate |

Massimizza la Tua Precisione di Sinterizzazione con KINTEK

Non lasciare che la decomposizione termica o l'ossidazione compromettano l'integrità del tuo materiale. KINTEK fornisce sistemi a vuoto e atmosferici ad alta temperatura leader del settore, progettati specificamente per le rigorose esigenze della sinterizzazione del nitruro di silicio.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi personalizzabili a Vuoto, a Muffola, a Tubo e CVD su misura per le tue esigenze uniche di laboratorio o di produzione. Garantisci una trasformazione di fase e una purezza chimica superiori in ogni lotto.

Pronto a ottimizzare la tua produzione di ceramiche ad alte prestazioni?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- ESTIMATION OF VOLATILE MATTER, HEATING VALUE, POROXIMATE, ULTIMATE AND STRUCTURAL COMPOSITION OF BIOMASS (ELEPHANT GRASS). DOI: 10.56726/irjmets48152

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le funzioni chiave di una macchina per test ad alto vuoto e alta temperatura? Valutare l'affidabilità meccanica degli UHTCMC

- Perché un forno di essiccazione sotto vuoto è essenziale per gli elettroliti solidi LLTO? Garantire la lavorazione di materiali per batterie di alta purezza

- Perché le leghe rinforzate con TaC e TiC utilizzano apparecchiature per la fusione ad arco sotto vuoto? Ottenere purezza e precisione termica

- Qual è lo scopo dei forni di sinterizzazione sottovuoto? Ottenere materiali ad alta purezza e densità

- Quali sono i principi fondamentali dell'ingegneria dei forni a vuoto? Dominare il controllo di precisione per materiali superiori

- Qual è la funzione del crogiolo in un forno a vuoto? Assicurare purezza e prestazioni nei processi ad alta temperatura

- Qual è il ruolo di un forno di preriscaldamento per gusci? Padronanza della fluidità e precisione della superlega C1023

- Perché un forno di essiccazione sotto vuoto è necessario per i precursori CTF? Preservare l'integrità strutturale con un controllo preciso del calore