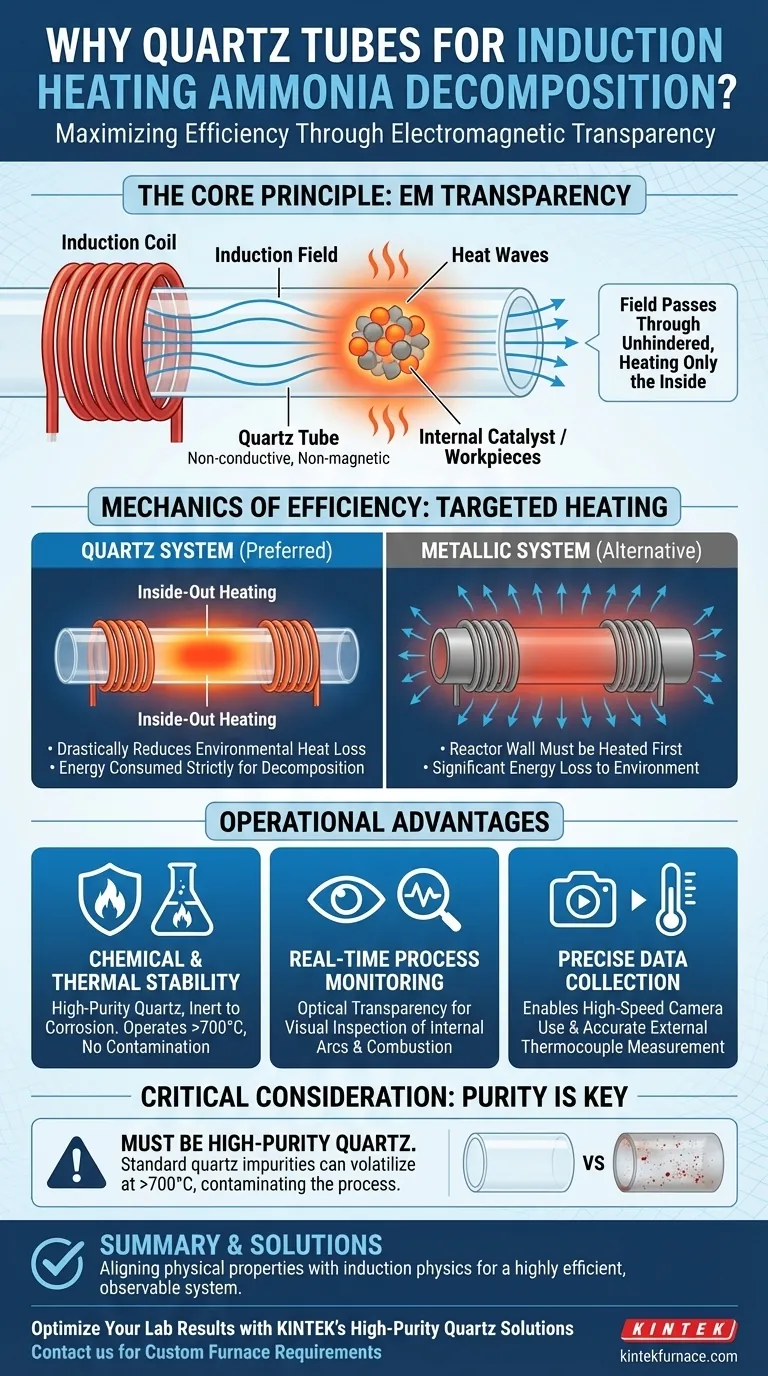

Lo status preferito dei tubi di quarzo nella decomposizione dell'ammoniaca a induzione è guidato principalmente dalla loro trasparenza elettromagnetica. Poiché il quarzo è sia non magnetico che non conduttivo, consente al campo elettromagnetico della bobina di induzione di passare direttamente attraverso la parete del reattore senza resistenza, garantendo che il calore venga generato solo all'interno dei pezzi metallici interni o dei catalizzatori.

Eliminando l'assorbimento di energia nelle pareti del reattore, il quarzo massimizza l'efficienza termica e garantisce che il campo di induzione sia focalizzato interamente sul processo di decomposizione interno.

La meccanica dell'efficienza

Trasparenza elettromagnetica

A differenza dei tubi reattori metallici, il quarzo non interagisce con il campo di induzione. Agisce efficacemente come una finestra "invisibile" per le onde elettromagnetiche.

Questa proprietà impedisce al tubo stesso di schermare i componenti interni o di generare calore proprio tramite correnti parassite.

Consegna mirata dell'energia

L'energia della bobina di induzione penetra nella parete di quarzo senza perdite per riscaldare direttamente i catalizzatori interni o i pezzi metallici.

Questo meccanismo di riscaldamento "dall'interno verso l'esterno" riduce drasticamente la perdita di calore ambientale rispetto ai sistemi in cui la parete del reattore deve essere riscaldata per prima.

Guadagni di efficienza termica

Poiché il corpo del reattore rimane più freddo della zona di reazione interna, l'efficienza termica complessiva del sistema aumenta in modo significativo.

L'energia viene consumata rigorosamente per la reazione di decomposizione piuttosto che per mantenere la temperatura del recipiente di contenimento.

Vantaggi operativi oltre il riscaldamento

Stabilità chimica e termica

Il quarzo offre un'eccezionale inerzia chimica, che previene la corrosione elettrochimica anche in ambienti ad alta temperatura o al plasma.

Il quarzo ad alta purezza consente al sistema di operare a temperature superiori a 700°C senza rilasciare impurità volatili che potrebbero contaminare la reazione.

Monitoraggio del processo in tempo reale

La trasparenza ottica del quarzo offre un netto vantaggio per la ricerca e il controllo di processo.

Gli operatori possono monitorare visivamente lo stato degli archi interni o l'evoluzione della combustione in tempo reale.

Raccolta dati precisa

Le pareti trasparenti facilitano l'uso di telecamere esterne ad alta velocità per studiare la propagazione della fiamma e i meccanismi di diffusione del fuoco.

Consente inoltre la misurazione precisa delle temperature delle pareti tramite termocoppie collegate esternamente, garantendo un'accurata gestione termica.

Considerazioni critiche

La necessità di purezza

Non tutto il quarzo è adatto a queste applicazioni ad alto stress; il sistema si basa specificamente su quarzo ad alta purezza.

Il quarzo standard può contenere impurità che potrebbero volatilizzarsi a temperature operative (>700°C), contaminando potenzialmente il processo di decomposizione dell'ammoniaca.

Integrità strutturale vs. carico termico

Sebbene il quarzo abbia un'elevata stabilità termica, è scelto specificamente per resistere agli stress unici degli archi elettrici e del plasma interno.

Gli ingegneri devono garantire che il grado specifico di quarzo selezionato corrisponda ai requisiti di shock termico della specifica frequenza di induzione e dei tassi di ramp-up della temperatura utilizzati.

Fare la scelta giusta per il tuo obiettivo

Quando progetti o selezioni materiali per il tuo reattore di decomposizione dell'ammoniaca, valuta i tuoi obiettivi primari:

- Se il tuo obiettivo principale è l'efficienza energetica: Dai priorità al quarzo per la sua incapacità di assorbire energia di induzione, garantendo che tutta l'energia sia diretta al catalizzatore.

- Se il tuo obiettivo principale è la ricerca di processo: Sfrutta la trasparenza ottica del quarzo per abilitare la registrazione con telecamera ad alta velocità e l'ispezione visiva diretta degli stati di reazione.

- Se il tuo obiettivo principale è la purezza e la longevità: Assicurati l'uso di quarzo ad alta purezza per prevenire la volatilizzazione e resistere alla corrosione elettrochimica nella zona di reazione.

Scegliendo il quarzo, allinei le proprietà fisiche del tuo recipiente reattore con la fisica del riscaldamento a induzione per un sistema altamente efficiente e osservabile.

Tabella riassuntiva:

| Caratteristica | Vantaggio del tubo di quarzo | Impatto sul riscaldamento a induzione |

|---|---|---|

| Proprietà EM | Trasparenza elettromagnetica | Nessuna schermatura; il campo raggiunge direttamente i pezzi interni. |

| Conducibilità | Non conduttivo/Non magnetico | Previene correnti parassite e perdite di energia nelle pareti del reattore. |

| Visibilità | Trasparenza ottica | Consente monitoraggio in tempo reale e dati da telecamera ad alta velocità. |

| Stabilità | Elevata inerzia chimica e termica | Resiste alla corrosione e alla volatilizzazione fino a 700°C+. |

| Efficienza | Consegna mirata dell'energia | Riduce drasticamente la perdita di calore verso l'ambiente. |

Ottimizza i tuoi risultati di laboratorio con le soluzioni di quarzo ad alta purezza di KINTEK

Eleva la tua ricerca e l'efficienza produttiva con componenti reattori progettati per la precisione. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Vuoto e CVD, oltre a forni da laboratorio personalizzati ad alta temperatura. Sia che tu abbia bisogno di trasparenza elettromagnetica per il riscaldamento a induzione o di materiali ad alta purezza per prevenire la contaminazione, il nostro team di ingegneri è pronto a personalizzare una soluzione per le tue esigenze uniche.

Pronto a migliorare la tua efficienza termica? Contattaci oggi per discutere i tuoi requisiti di forno personalizzato.

Guida Visiva

Riferimenti

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dei forni fusori a induzione? Aumenta efficienza, qualità e sicurezza

- Quali sono i vantaggi dei forni a crogiolo di grafite? Ottenere una lavorazione ad altissima temperatura superiore

- Quale ambiente sperimentale fornisce un forno a induzione sotto vuoto per l'HRB400? Garantire la ricerca sull'acciaio ad altissima purezza

- Come viene utilizzato un mini forno siviera per verificare l'efficacia riducente della polvere di idruro di alluminio? Approfondimenti di laboratorio

- Qual è la funzione di un forno a induzione sottovuoto nella ricerca? Sintesi e purezza dell'acciaio al rame

- Quali sono i vantaggi di controllo del riscaldamento a induzione? Ottenere precisione, velocità ed efficienza

- Quali sono i vantaggi operativi dei forni a induzione rispetto ai metodi di fusione tradizionali? Fusione più veloce, più pulita e più sicura

- Quale ruolo svolge un coperchio di crogiolo durante la fusione a induzione sotto vuoto delle leghe AlV55? Aumenta purezza e resa