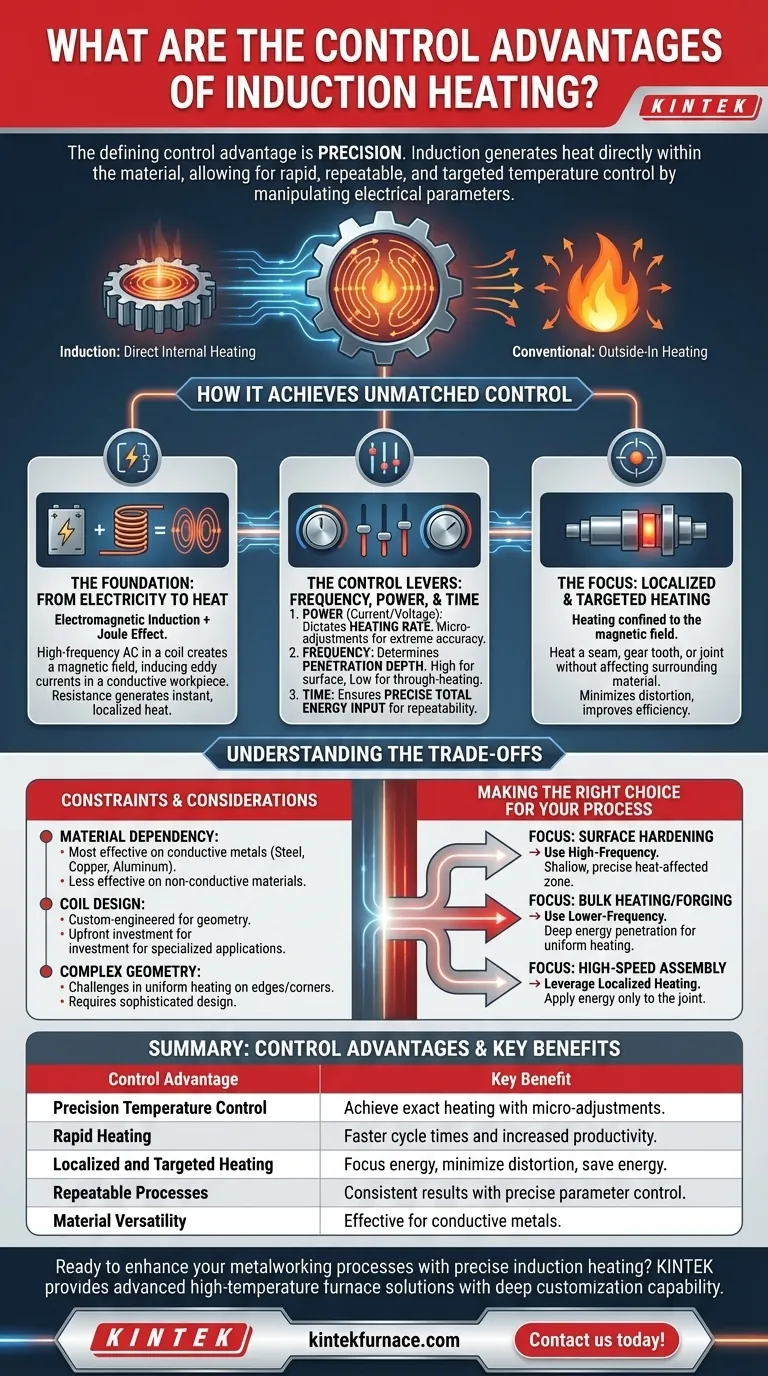

Il vantaggio di controllo fondamentale del riscaldamento a induzione è la sua precisione. A differenza dei metodi convenzionali che riscaldano un componente dall'esterno verso l'interno utilizzando convezione o irraggiamento, l'induzione genera calore direttamente all'interno del materiale stesso. Ciò consente un controllo della temperatura eccezionalmente rapido, ripetibile e mirato, manipolando con precisione parametri elettrici come frequenza, tensione e corrente.

Il principio fondamentale da comprendere è che il riscaldamento a induzione tratta l'energia termica come un risultato diretto dell'ingegneria elettrica. Questo trasforma il riscaldamento da un processo grezzo e ambientale a un'applicazione di energia controllabile e mirata, dandoti il comando non solo su quanto caldo diventa qualcosa, ma anche su dove e quanto velocemente.

Come l'induzione ottiene un controllo senza pari

I vantaggi di controllo dell'induzione non sono una singola caratteristica, ma il risultato della sua fisica fondamentale e dell'elettronica di potenza moderna che lavorano in tandem.

Le fondamenta: dall'elettricità al calore

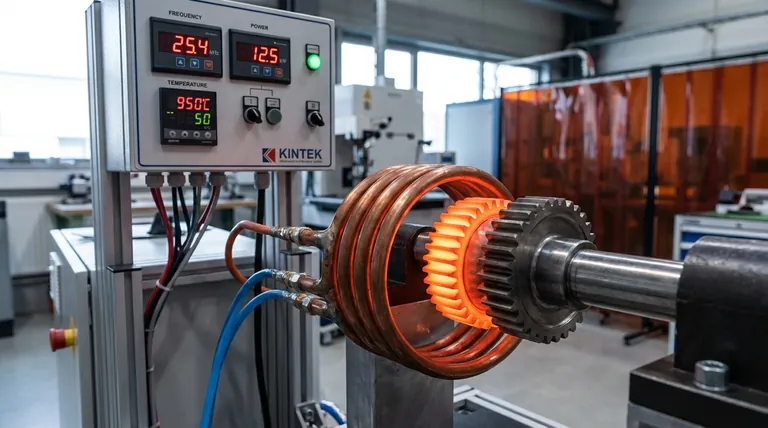

Il processo si basa su due principi fisici: l'induzione elettromagnetica e l'effetto Joule. Una corrente alternata ad alta frequenza in una bobina di rame crea un potente campo magnetico oscillante. Quando un pezzo conduttivo viene posto in questo campo, induce piccole correnti elettriche circolanti all'interno del materiale, note come correnti parassite (eddy currents).

La naturale resistenza elettrica del materiale ostacola quindi il flusso di queste correnti parassite, generando istantaneamente un calore altamente localizzato. Questa conversione diretta di energia elettrica in energia termica è istantanea e senza contatto.

Le leve di controllo: frequenza, potenza e tempo

Poiché il calore è un prodotto diretto delle correnti elettriche, possiamo controllarlo utilizzando tre leve elettriche principali:

- Potenza (Corrente/Tensione): La regolazione della potenza fornita alla bobina determina direttamente la velocità di riscaldamento. I sistemi moderni che utilizzano la tecnologia IGBT possono accendere e spegnere la potenza migliaia di volte al secondo, consentendo micro-regolazioni che mantengono una temperatura target con estrema accuratezza.

- Frequenza: La frequenza della corrente alternata determina la profondità di penetrazione del calore. Frequenze più elevate mantengono le correnti parassite concentrate vicino alla superficie, ideali per la tempra superficiale. Frequenze più basse penetrano più in profondità, il che è migliore per il riscaldamento completo o la fusione di materiali più spessi.

- Tempo: La durata per cui viene applicata la potenza fornisce il livello di controllo più basilare, garantendo un apporto energetico totale preciso e ripetibile per ogni ciclo.

Il focus: riscaldamento localizzato e mirato

Forse il vantaggio di controllo più significativo è la sua precisione spaziale. L'effetto di riscaldamento è confinato quasi interamente alla porzione di materiale situata all'interno del campo magnetico generato dalla bobina a induzione.

Ciò significa che è possibile riscaldare una specifica giunzione per la saldatura, un singolo dente di un ingranaggio per la tempra o un giunto per la brasatura senza influenzare il materiale circostante. Ciò riduce al minimo la distorsione termica, preserva le proprietà del materiale del componente più grande e migliora drasticamente l'efficienza energetica.

Comprendere i compromessi

Sebbene potente, il controllo del riscaldamento a induzione comporta vincoli e considerazioni specifiche.

Dipendenza dal materiale

Il processo è più efficace sui materiali elettricamente conduttivi. Metalli come acciaio, rame e alluminio si riscaldano eccezionalmente bene.

Tuttavia, l'induzione è molto meno efficace per i materiali non conduttivi come ceramiche o plastiche, che non consentono la formazione di correnti parassite. Mentre i materiali magnetici ottengono un aumento di efficienza dalle perdite per isteresi, i metalli non magnetici possono comunque essere riscaldati efficacemente.

Il costo della precisione: progettazione della bobina

La bobina a induzione non è una parte generica; è uno strumento progettato su misura. La sua forma e dimensione devono essere attentamente progettate per adattarsi alla geometria del pezzo e produrre il modello di riscaldamento desiderato.

Ciò significa che le applicazioni specializzate spesso richiedono un investimento iniziale significativo nella progettazione, ingegneria e produzione di bobine personalizzate. La precisione del sistema ha il costo della flessibilità "taglia unica".

La sfida della geometria complessa

Sebbene altamente localizzato, ottenere un modello di calore perfettamente uniforme su una parte con geometria complessa può essere difficile. Bordi e angoli possono riscaldarsi più velocemente delle superfici piane.

Superare questo richiede una progettazione sofisticata della bobina e un potenziale controllo della potenza multi-zona per garantire che l'intera area target raggiunga la temperatura desiderata in modo uniforme.

Prendere la decisione giusta per il tuo processo

La decisione di utilizzare il riscaldamento a induzione dovrebbe basarsi su una chiara comprensione del tuo obiettivo tecnico principale.

- Se il tuo obiettivo principale è la tempra superficiale: Utilizza l'induzione ad alta frequenza per creare una zona termicamente alterata superficiale e precisa che temprerà la superficie senza alterare il nucleo duttile del componente.

- Se il tuo obiettivo principale è il riscaldamento di massa o la forgiatura: Utilizza l'induzione a frequenza più bassa per garantire una penetrazione profonda dell'energia, consentendo un riscaldamento uniforme attraverso spessi spessori di materiale.

- Se il tuo obiettivo principale è l'assemblaggio ripetibile ad alta velocità (ad esempio, brasatura o saldatura): Sfrutta il riscaldamento localizzato e il rapido controllo della potenza per applicare energia solo alla giunzione, riducendo al minimo lo stress termico sul resto dell'assemblaggio.

In definitiva, padroneggiare il riscaldamento a induzione significa trattare l'energia termica non come uno strumento grezzo, ma come un parametro elettrico controllato con precisione.

Tabella riassuntiva:

| Vantaggio di controllo | Beneficio chiave |

|---|---|

| Controllo preciso della temperatura | Raggiungere un riscaldamento esatto con micro-regolazioni tramite elettronica di potenza |

| Riscaldamento rapido | Generazione di calore istantanea per cicli più rapidi e maggiore produttività |

| Riscaldamento localizzato e mirato | Concentrare l'energia su aree specifiche per ridurre al minimo la distorsione e risparmiare energia |

| Processi ripetibili | Garantire risultati coerenti con un controllo preciso di potenza, frequenza e tempo |

| Versatilità dei materiali | Efficace per metalli conduttivi come acciaio, rame e alluminio |

Pronto a migliorare i tuoi processi di lavorazione dei metalli con il riscaldamento a induzione di precisione? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare la tua efficienza e il tuo controllo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata