In sostanza, i forni a crogiolo di grafite forniscono una combinazione di riscaldamento rapido, eccezionale uniformità della temperatura e controllo preciso delle alte temperature. Ciò li rende indispensabili per le applicazioni che richiedono una gestione termica rigorosa e proprietà dei materiali coerenti e di elevata purezza, dalla fusione dei metalli alla sintesi di materiali avanzati.

Mentre molti forni possono raggiungere temperature elevate, il vantaggio principale del forno a crogiolo di grafite è la sua capacità di fornire stabilità e uniformità di temperatura senza pari a temperature estreme. Ciò lo rende la scelta definitiva per i processi in cui l'integrità del materiale e i risultati prevedibili non sono negoziabili.

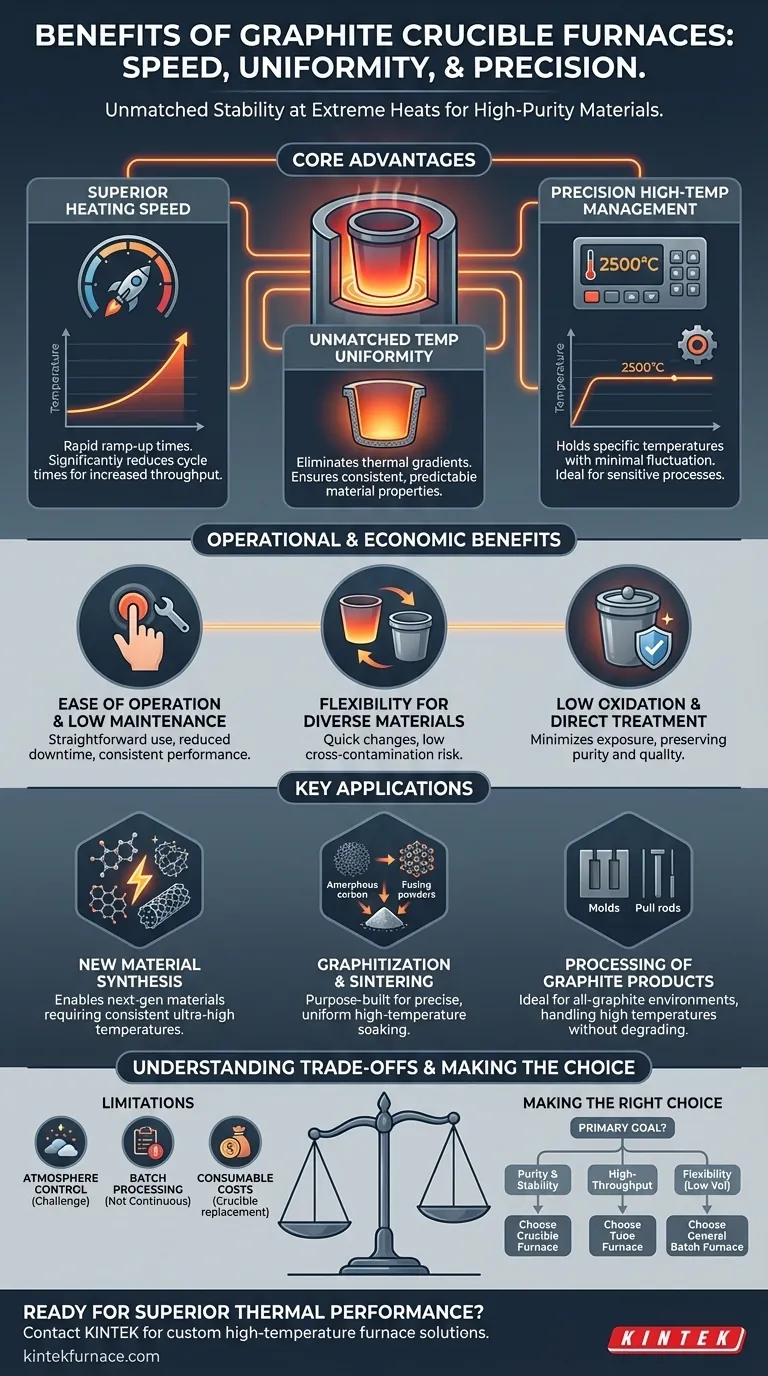

I Vantaggi Fondamentali: Velocità, Uniformità e Controllo

Le prestazioni di un forno a crogiolo di grafite sono definite dalle sue caratteristiche termiche superiori. Questi non sono semplici miglioramenti minori; sono fondamentali per ottenere risultati di alta qualità in applicazioni impegnative.

Velocità di Riscaldamento Superiore

L'elemento riscaldante in grafite consente tempi di rampa eccezionalmente rapidi rispetto a molti altri tipi di forni. Ciò riduce significativamente i tempi di ciclo, aumentando la produttività operativa e l'efficienza.

Uniformità di Temperatura Senza Pari

Questi forni sono progettati per eliminare i punti caldi e freddi all'interno del crogiolo. Ciò garantisce che l'intero lotto di materiale venga lavorato alla stessa identica temperatura, portando a proprietà dei materiali altamente coerenti e prevedibili.

Gestione di Precisione delle Alte Temperature

La capacità di mantenere una specifica temperatura elevata con fluttuazioni minime è fondamentale. I forni a crogiolo di grafite eccellono in questo, rendendoli ideali per processi sensibili come la crescita di cristalli, la sinterizzazione o la produzione di leghe avanzate in cui lievi deviazioni possono rovinare il risultato.

Vantaggi Operativi ed Economici

Oltre alle prestazioni termiche, questi forni offrono vantaggi pratici che li rendono una scelta strategica sia per i laboratori di ricerca che per la produzione industriale.

Facilità d'Uso e Bassa Manutenzione

I forni a crogiolo sono generalmente semplici da usare e richiedono una formazione specialistica minima. Il loro design spesso comporta requisiti di manutenzione inferiori, riducendo i tempi di inattività e garantendo prestazioni costanti nel tempo.

Flessibilità per Materiali Diversi

Il design del crogiolo consente rapidi cambi tra materiali o leghe diverse con un basso rischio di contaminazione incrociata. Il semplice scambio del crogiolo consente un alto grado di flessibilità del processo.

Bassa Ossidazione e Trattamento Diretto

La fusione o il trattamento dei materiali direttamente all'interno del crogiolo ne minimizza l'esposizione alle atmosfere esterne. Ciò si traduce in perdite di ossidazione molto basse, preservando la purezza e la qualità finale del materiale.

Dove Eccellono i Forni a Crogiolo di Grafite

Questi forni non servono solo per fondere metalli; le loro capacità uniche li rendono strumenti critici nella scienza e nella produzione di materiali avanzati.

Abilitare la Sintesi di Nuovi Materiali

La produzione di materiali di prossima generazione come il grafene e i nanotubi di carbonio richiede spesso le temperature ultra-elevate e costanti che i forni a crogiolo di grafite forniscono, rendendoli un fattore chiave per l'innovazione tecnologica.

Critici per la Grafittizzazione e la Sinterizzazione

Processi come la grafittizzazione (conversione del carbonio amorfo in grafite cristallina) e la sinterizzazione (fusione di polveri in una massa solida) dipendono da un'impregnazione ad alta temperatura precisa e uniforme. Il forno a crogiolo di grafite è costruito appositamente per questi compiti.

Lavorazione di Prodotti in Grafite

Questi forni sono utilizzati anche nella produzione di altri componenti in grafite, come stampi di colata e aste di trazione. La loro capacità di resistere ad alte temperature senza degradarsi li rende ideali per un ambiente di lavorazione interamente in grafite.

Comprendere i Compromessi

Nessuna singola tecnologia è una soluzione universale. Comprendere i limiti di un forno a crogiolo di grafite è fondamentale per prendere una decisione obiettiva.

Controllo dell'Atmosfera

Sebbene eccellente per la purezza, ottenere un'atmosfera gassosa altamente controllata o specifica può essere più difficile rispetto a un forno a tubo sigillato. Il crogiolo è spesso aperto o coperto in modo lasco, limitandone l'uso per processi che richiedono un vuoto rigoroso o un ambiente di gas reattivo.

Produttività della Lavorazione a Lotti

Per loro natura, i forni a crogiolo sono processori a lotti. Per le applicazioni che richiedono una produzione continua e ad alto volume, un sistema come un forno a tubo potrebbe essere più adatto per un flusso di materiale continuo e automatizzato.

Costi dei Materiali di Consumo

Il crogiolo di grafite stesso è un componente di consumo con una durata limitata. La sua sostituzione rappresenta un costo operativo continuo che deve essere considerato nel costo totale di proprietà.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del forno corretto richiede l'allineamento dei punti di forza della tecnologia con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la purezza del materiale e la stabilità termica a temperature estreme: Il riscaldamento uniforme e l'ambiente di lavorazione inerte del forno a crogiolo di grafite sono ineguagliabili.

- Se il tuo obiettivo principale è la produzione continua ad alta produttività: Un forno a tubo progettato per il flusso continuo può offrire una migliore efficienza per il tuo flusso di lavoro.

- Se il tuo obiettivo principale è il trattamento termico flessibile di parti varie in piccoli volumi: Un forno a lotti per uso generico potrebbe fornire la versatilità necessaria per un investimento iniziale inferiore.

In definitiva, scegliere un forno a crogiolo di grafite è un investimento nel controllo del processo, nella purezza del materiale e nella qualità del prodotto finale.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Velocità di Riscaldamento | I rapidi tempi di rampa riducono i tempi di ciclo e aumentano la produttività. |

| Uniformità della Temperatura | Elimina i punti caldi/freddi per proprietà del materiale coerenti e prevedibili. |

| Controllo ad Alta Temperatura | Mantenimento preciso e stabile della temperatura per processi sensibili come la sinterizzazione. |

| Flessibilità Operativa | Il facile scambio del crogiolo consente materiali diversi con basso rischio di contaminazione. |

| Purezza del Materiale | Le basse perdite per ossidazione preservano la qualità e la purezza del prodotto finale. |

Pronto a ottenere prestazioni termiche superiori e purezza del materiale nel tuo laboratorio o linea di produzione?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici come il tuo.

Contattaci oggi stesso per discutere come una soluzione di forno ad alta temperatura personalizzata possa migliorare il controllo del tuo processo e la qualità del prodotto finale.

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio