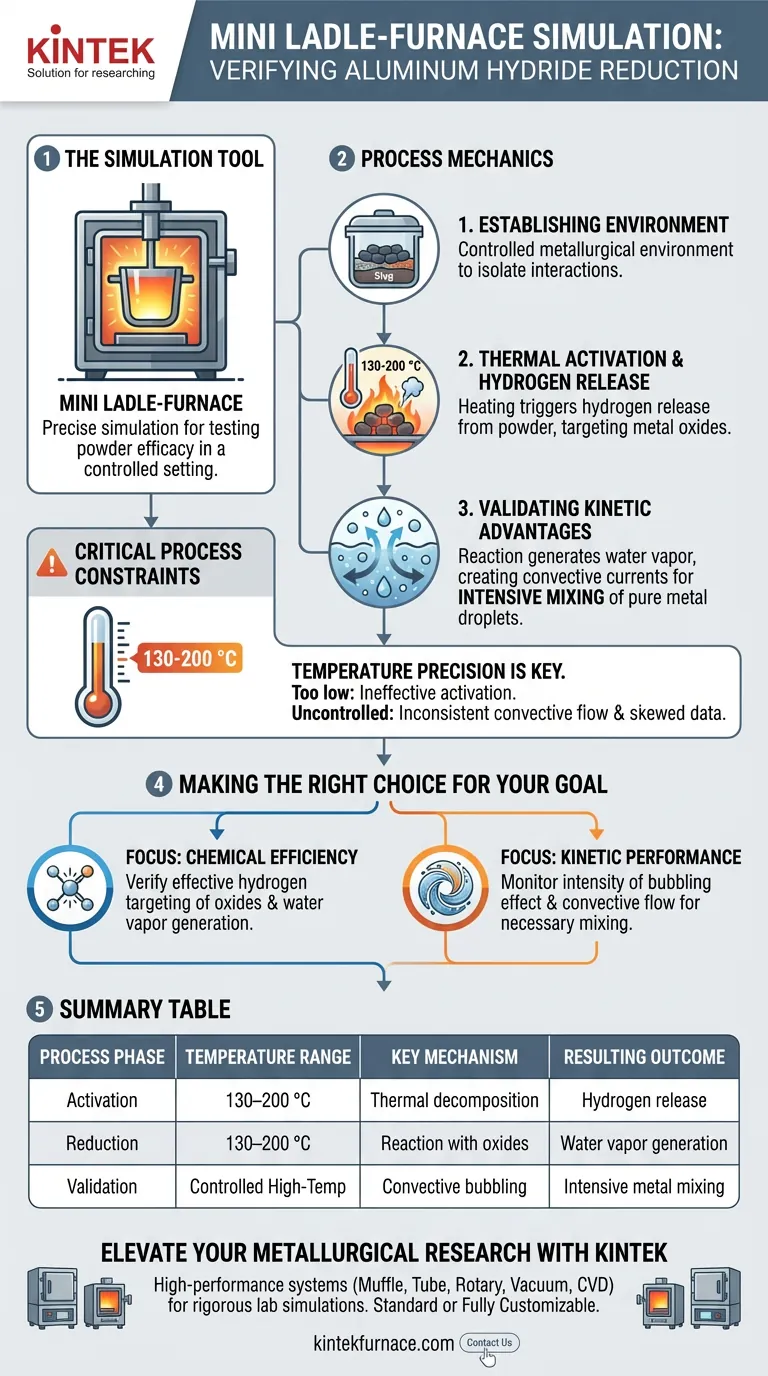

Un mini forno siviera funge da strumento di simulazione preciso per testare l'efficacia della polvere di idruro di alluminio in un ambiente controllato. Funziona riscaldando i bricchetti contenenti la polvere all'interno di uno strato di scoria a un intervallo di temperatura specifico, innescando una reazione chimica che riduce gli ossidi metallici e convalida il comportamento cinetico dei materiali.

La simulazione convalida l'efficacia della riduzione alluminio-idrogeno inducendo un'interazione dinamica tra l'idrogeno rilasciato e l'ambiente fuso. Questo processo genera vapore acqueo e correnti convettive, essenziali per la miscelazione intensiva e la separazione delle goccioline di metallo puro.

La meccanica della simulazione

Creazione dell'ambiente

Il mini forno siviera è progettato per creare un ambiente metallurgico controllato. Questo isolamento consente ai ricercatori di osservare specifiche interazioni chimiche senza le variabili presenti nelle operazioni industriali su larga scala.

Attivazione termica

Il processo inizia quando i bricchetti contenenti la polvere di idruro di alluminio vengono introdotti nello strato di scoria. Il sistema viene riscaldato a un intervallo critico di da 130 a 200 °C.

Rilascio di idrogeno

Raggiunta questa finestra di temperatura, la polvere crea una reazione in cui viene rilasciato idrogeno. Questo idrogeno bersaglia e riduce gli ossidi metallici presenti nella miscela.

Validazione dei vantaggi cinetici

Il ruolo del vapore acqueo

La reazione di riduzione produce vapore acqueo come sottoprodotto. In questa simulazione, il vapore agisce come agente distaccante all'interno dello strato di scoria.

Creazione di fluidodinamica

Il rilascio di vapore crea un distinto effetto di gorgogliamento. Questo gorgogliamento guida il flusso convettivo attraverso la miscela fusa.

Miscelazione intensiva

Il flusso convettivo promuove la miscelazione intensiva delle goccioline di metallo puro all'interno dell'acciaio fuso. Questa agitazione fisica è l'indicatore chiave che convalida i vantaggi cinetici del processo di riduzione alluminio-idrogeno.

Vincoli critici del processo

Precisione della temperatura

Il successo di questa verifica dipende interamente dal mantenimento della specifica finestra di temperatura da 130 a 200 °C.

Se la temperatura è troppo bassa, il meccanismo di rilascio dell'idrogeno potrebbe non attivarsi sufficientemente per ridurre gli ossidi. Se il riscaldamento è incontrollato, la velocità di generazione del vapore acqueo potrebbe differire, alterando il flusso convettivo e distorcendo i dati sull'efficacia cinetica.

Fare la scelta giusta per il tuo obiettivo

Quando si analizzano i risultati di una simulazione con mini forno siviera, concentrarsi sugli specifici indicatori fisici che si allineano ai propri obiettivi.

- Se il tuo obiettivo principale è l'efficienza chimica: Verifica che il rilascio di idrogeno bersagli efficacemente gli ossidi metallici, con conseguente generazione di vapore acqueo.

- Se il tuo obiettivo principale sono le prestazioni cinetiche: Monitora l'intensità dell'effetto gorgogliante e del flusso convettivo per garantire che crei la miscelazione necessaria delle goccioline di metallo.

Questo metodo di simulazione fornisce la prova definitiva richiesta per convalidare il processo alluminio-idrogeno prima di passare ad applicazioni più grandi.

Tabella riassuntiva:

| Fase del processo | Intervallo di temperatura | Meccanismo chiave | Risultato |

|---|---|---|---|

| Attivazione | 130–200 °C | Decomposizione termica dei bricchetti | Rilascio di idrogeno |

| Riduzione | 130–200 °C | Reazione con ossidi metallici | Generazione di vapore acqueo |

| Validazione | Alta temperatura controllata | Gorgogliamento convettivo e flusso | Miscelazione intensiva dei metalli |

Eleva la tua ricerca metallurgica con KINTEK

Pronto a convalidare i tuoi processi di riduzione con precisione? Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per rigorose simulazioni di laboratorio. Sia che tu abbia bisogno di una configurazione standard o di un forno completamente personalizzabile su misura per i tuoi studi cinetici unici, la nostra attrezzatura garantisce la stabilità della temperatura e il controllo essenziali per il tuo successo.

Contattaci oggi stesso per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Gigo Jandieri, Giorgi Sakhvadze. Hydrated aluminum powder for direct alloying of steel and alloys - challenges of the future. DOI: 10.51582/interconf.19-20.03.2024.044

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quale ruolo svolge l'attrezzatura per la fusione a induzione sotto vuoto nella preparazione delle leghe CrFeNi? Guida essenziale alla purezza

- Quali sono i limiti della colata sottovuoto? Vincoli chiave per la prototipazione e la produzione a basso volume

- Come funziona un forno a induzione per la fusione? Ottenere una fusione dei metalli rapida, pulita e controllata

- Come riscalda il metallo un forno a induzione? Ottenere una fusione dei metalli rapida, pulita e precisa

- Quali sono i segmenti chiave del mercato dei forni a induzione a fusione IGBT? Una guida alla fusione moderna dei metalli

- Quali industrie utilizzano comunemente i forni di fusione sottovuoto e per quali applicazioni? Scopri gli usi chiave nell'aerospaziale, medico e altro ancora

- Quali materiali possono essere lavorati utilizzando la tecnologia a induzione? Una guida ai metalli, alle leghe e non solo

- Perché è necessario eseguire più ribaltamenti e ripetute fusioni dei bottoni metallici? Raggiungere l'omogeneità del campione