Da un punto di vista puramente operativo, i forni a induzione superano i metodi di fusione tradizionali fornendo un riscaldamento significativamente più rapido, una maggiore efficienza energetica, un controllo superiore sulla qualità della fusione e un ambiente di lavoro fondamentalmente più sicuro. Ciò si ottiene utilizzando l'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso, un processo intrinsecamente più preciso e contenuto rispetto alla combustione esterna o agli archi elettrici.

La differenza fondamentale è semplice: i forni tradizionali riscaldano il contenitore per riscaldare il metallo, mentre i forni a induzione riscaldano direttamente il metallo. Questo cambiamento fondamentale dal riscaldamento indiretto a quello diretto è la fonte di quasi ogni vantaggio operativo, eliminando l'enorme spreco, l'imprecisione e i pericoli per la sicurezza dei metodi più vecchi.

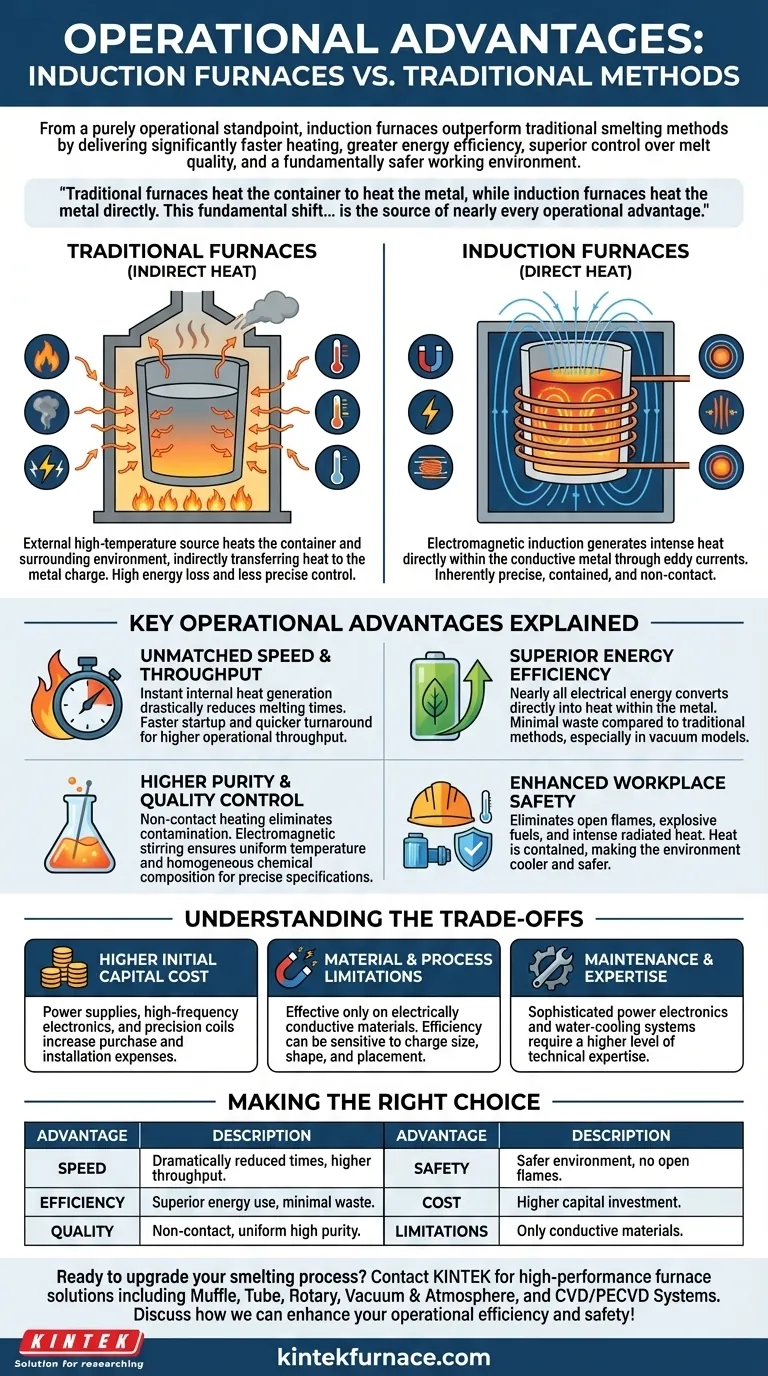

Il Principio Fondamentale: Riscaldamento Diretto vs. Indiretto

Per comprendere i vantaggi dell'induzione, dobbiamo prima confrontare i meccanismi di riscaldamento fondamentali. La differenza è la chiave per apprezzare i guadagni in efficienza, velocità e qualità.

Come Funzionano i Forni Tradizionali (Riscaldamento Indiretto)

La fusione tradizionale, sia essa in un cubilotto, in un forno a riverbero o ad arco elettrico, si basa sul riscaldamento indiretto. Viene creata una fonte esterna ad alta temperatura, come la combustione di coke, gas o la creazione di un arco elettrico, e quel calore viene quindi trasferito alla carica metallica.

Questo processo è intrinsecamente inefficiente. Una quantità significativa di energia viene persa riscaldando le pareti del forno, l'atmosfera circostante e i gas di scarico. Anche il controllo è meno preciso, portando spesso a gradienti di temperatura e a una potenziale contaminazione da sottoprodotti del combustibile.

Come Funzionano i Forni a Induzione (Riscaldamento Diretto)

I forni a induzione operano sul principio dell'induzione elettromagnetica. Una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina di rame, che crea un campo magnetico potente e in rapida evoluzione all'interno della camera del forno.

Questo campo magnetico penetra nel metallo conduttivo posto all'interno della bobina, inducendo correnti elettriche (note come correnti parassite) all'interno del metallo stesso. La naturale resistenza del metallo a queste correnti genera un calore intenso dall'interno verso l'esterno. È un processo senza contatto in cui il metallo diventa il proprio elemento riscaldante.

Vantaggi Operativi Chiave Spiegati

Questo passaggio al riscaldamento diretto e interno crea una cascata di benefici tangibili che influiscono direttamente sulla produttività, sui costi, sulla qualità e sulla sicurezza.

Velocità e Produttività Ineguagliabili

Poiché il calore viene generato istantaneamente all'interno del materiale di carica, i tempi di fusione sono drasticamente ridotti. Non c'è bisogno di preriscaldare una grande camera o di attendere che l'energia termica si trasferisca lentamente da una fonte esterna. Ciò consente un avvio più rapido, una rotazione più veloce tra le fusioni e una produttività operativa significativamente più elevata.

Superiore Efficienza Energetica

Il riscaldamento a induzione è straordinariamente efficiente dal punto di vista energetico. Quasi tutta l'energia elettrica viene convertita direttamente in calore all'interno del metallo, con pochissimo spreco. I metodi tradizionali perdono una grande quantità di energia nell'ambiente. Nei modelli a induzione sottovuoto, un vuoto funge da isolante perfetto, riducendo ulteriormente la perdita di calore e diminuendo il consumo energetico complessivo.

Maggiore Purezza e Controllo Qualità

La natura senza contatto del riscaldamento a induzione è fondamentale per la qualità. Il metallo non entra mai in contatto con un elemento riscaldante o una fonte di combustibile, il che elimina la contaminazione comune nella fusione tradizionale.

Inoltre, le forze elettromagnetiche rimescolano naturalmente il bagno fuso, garantendo una temperatura uniforme e una composizione chimica omogenea. Questa precisione consente agli operatori di soddisfare specifiche metallurgiche esigenti con elevata ripetibilità.

Maggiore Sicurezza sul Lavoro

I forni a induzione creano un ambiente operativo più sicuro. Il design elimina i pericoli principali della fusione tradizionale, come fiamme libere, combustibili esplosivi e calore radiante intenso da fonti esterne. Il calore è contenuto all'interno del metallo stesso, rendendo le attrezzature circostanti più fredde e il processo molto meno pericoloso per il personale.

Comprendere i Compromessi

Sebbene operativamente superiori sotto molti aspetti, la tecnologia a induzione non è priva di considerazioni. Una valutazione equilibrata richiede il riconoscimento dei suoi requisiti specifici.

Costo di Capitale Iniziale Superiore

Lo svantaggio principale è l'investimento iniziale più elevato. Gli alimentatori, l'elettronica ad alta frequenza e le bobine di rame progettate con precisione rendono i forni a induzione più costosi da acquistare e installare rispetto a molti tipi di forni tradizionali più semplici.

Limitazioni di Materiale e Processo

Il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. Sebbene ciò copra la maggior parte dei metalli, è una limitazione chiave. Inoltre, l'efficienza del processo può essere sensibile alla dimensione, alla forma e al posizionamento del materiale all'interno della bobina, richiedendo una gestione della carica più attenta.

Manutenzione ed Esperienza

L'elettronica di potenza sofisticata e i sistemi di raffreddamento ad acqua che supportano un forno a induzione richiedono un livello di competenza tecnica superiore per la manutenzione e la risoluzione dei problemi rispetto alla natura più meccanica delle tecnologie di forni più vecchie.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra induzione e metodi tradizionali dipende in ultima analisi dalle priorità strategiche primarie della tua operazione.

- Se la tua priorità principale è massimizzare la produttività e la velocità: Il riscaldamento rapido e on-demand di un forno a induzione offre un chiaro vantaggio per la produzione ad alto volume.

- Se la tua priorità principale è ottenere la massima purezza del materiale: Il riscaldamento a induzione senza contatto e controllabile, specialmente sottovuoto, non ha eguali per la produzione di leghe pulite e ad alta specifica.

- Se la tua priorità principale è ridurre i costi operativi a lungo termine: La superiore efficienza energetica dell'induzione genererà risparmi significativi che possono compensare l'investimento di capitale iniziale più elevato durante la vita utile del forno.

- Se la tua priorità principale è un investimento iniziale basso per la fusione di base: I forni tradizionali possono rimanere un'opzione praticabile, in particolare dove la precisione metallurgica e i costi energetici sono meno critici.

Scegliere la tecnologia giusta è un investimento strategico nella qualità del tuo prodotto e nell'efficienza della tua intera operazione.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Velocità | Tempi di fusione drasticamente ridotti e maggiore produttività grazie al riscaldamento interno diretto. |

| Efficienza Energetica | Uso superiore dell'energia con sprechi minimi, poiché il calore viene generato direttamente nel metallo. |

| Controllo Qualità | Il riscaldamento senza contatto previene la contaminazione e garantisce fusioni uniformi e di elevata purezza. |

| Sicurezza | Elimina le fiamme libere e riduce i pericoli, creando un ambiente di lavoro più sicuro. |

| Costo Iniziale | Investimento di capitale più elevato richiesto rispetto ai metodi tradizionali. |

| Limitazioni Materiali | Efficace solo su materiali elettricamente conduttivi come i metalli. |

Pronto ad aggiornare il tuo processo di fusione con soluzioni avanzate di forni a induzione? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con forni ad alte prestazioni, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e con atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo fusione più rapida, maggiore purezza e risparmio sui costi. Contattaci oggi per discutere come possiamo migliorare la tua efficienza operativa e la sicurezza!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche